Wprowadzenie

Mieszanie jest podstawowym etapem wytwarzania wielu produktów. Chociaż może nie mieć ścisłych wymagań dotyczących precyzji, nadmierne mieszanie nadal jest niepotrzebnym marnotrawstwem energii i czasu. Jednak w większości przypadków miksowanie jest bardziej nauką ścisłą. Mieszanie pozostawia różne składniki nierównomiernie rozłożone, podczas gdy mieszanie może zmienić stan produktu końcowego.

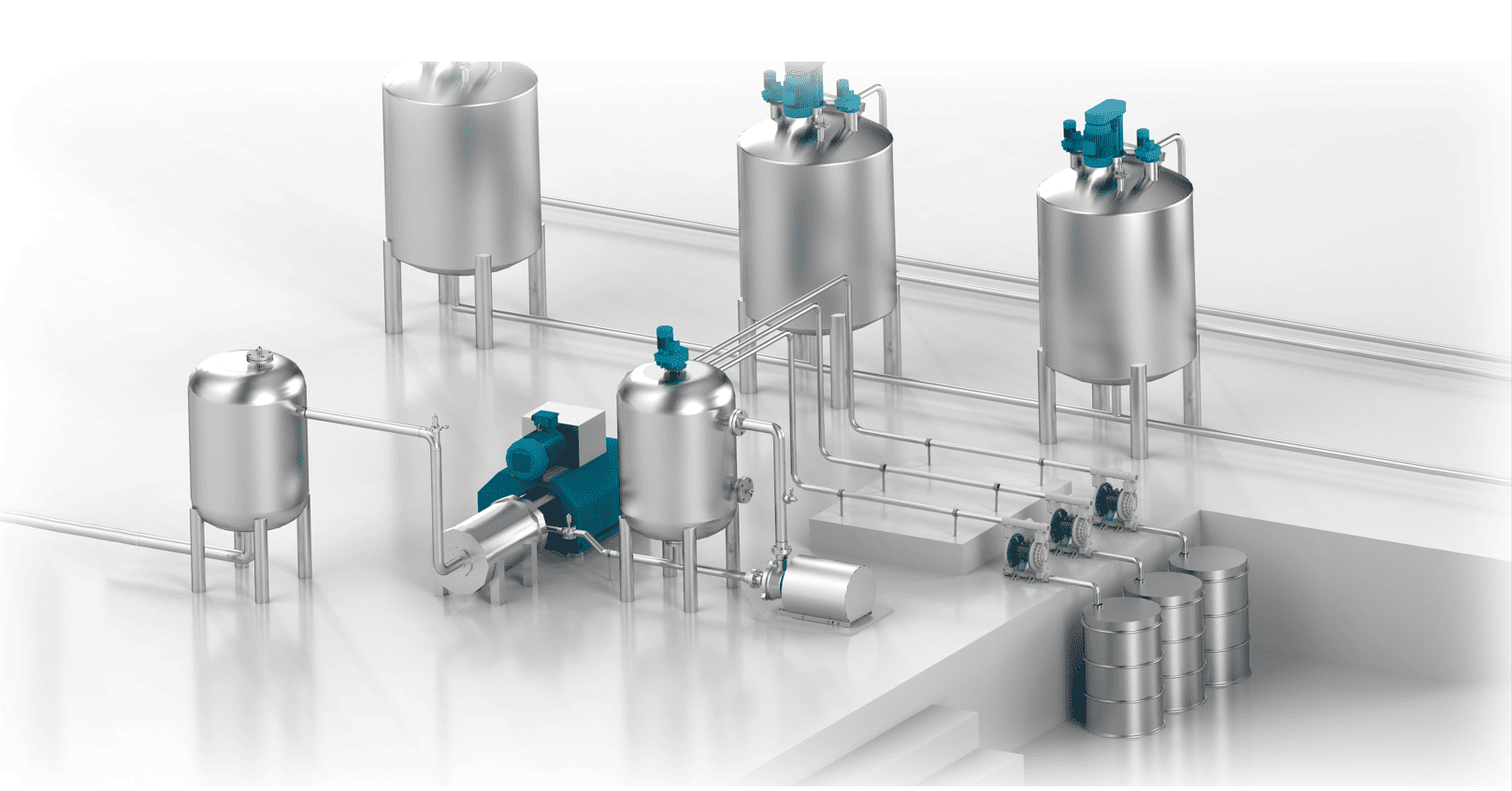

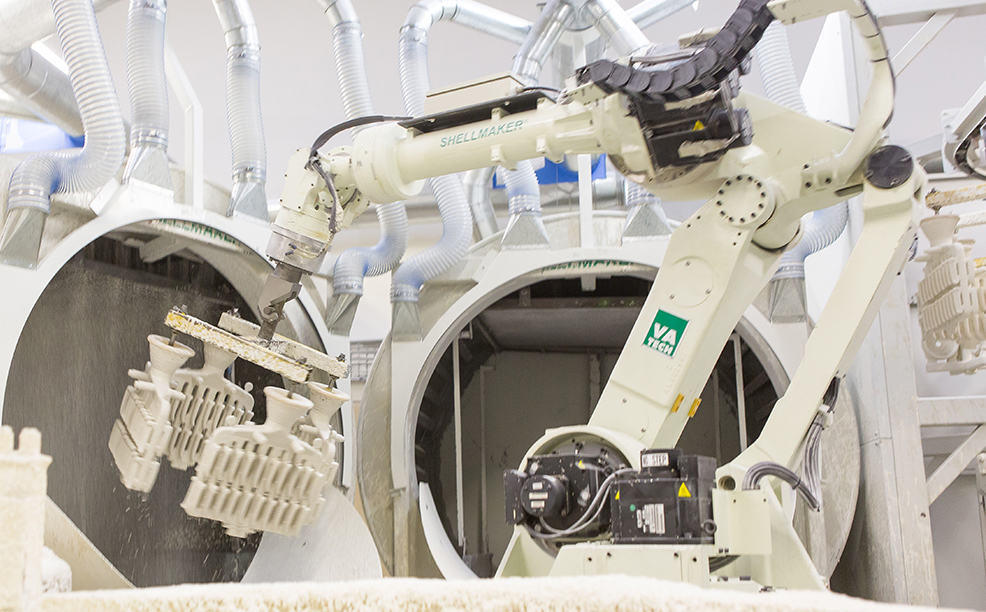

Zastosowanie

Cel praktycznie każdego procesu mieszania jest taki sam - aby osiągnąć wymagany poziom jednorodności. Mieszanie i mielenie są typowymi krokami w różnych gałęziach przemysłu:

- Jedzenie

- Farmaceutyki

- Chemikalia

- Kosmetyki

- Tusze, farby i powłoki

- bateria

- Kleje i szczeliwa

Mieszanina wymaga nie tylko prawidłowego składu i zawartości części stałych, ale także należy utrzymywać lepkość, aby uzyskać spójny produkt. Stopień zmienności lepkości różnych części próbki jest prawdziwym wskaźnikiem stopnia jednorodności mieszaniny. Ciągły monitoring lepkościoring w całym procesie mieszania jest dokładną metodą pomiaru i ostatecznej kontroli kluczowych parametrów (takich jak% zawartości substancji stałych) w celu osiągnięcia docelowych właściwości.

Dlaczego zarządzanie lepkością jest kluczowe w aplikacjach mieszających?

Szerokie i znaczące czynniki, które sprawiają, że zarządzanie lepkością jest ważne w praktycznie każdym zastosowaniu mieszania:

- Jakość: Lepkość mieszaniny jest wskaźnikiem kluczowych właściwości docelowych, co sprawia, że ma ona kluczowe znaczenie dla jakości. W zależności od zastosowania lepkość zasadniczo determinuje kluczowe właściwości wytwarzanej mieszaniny. Niedostateczne wymieszanie spowoduje niejednorodność, a nadmierne wymieszanie wpłynie na jakość produktu końcowego, powodując w ten sposób ciągłe monitorowanie lepkościoring niezbędne do uzyskania pożądanej jakości.

- Marnotrawstwo: Nadmierne mieszanie może nie tylko zmienić stan produktu końcowego, ale jest stratą czasu i energii. Zarządzanie lepkością w procesie mieszania może umożliwić niezawodne i dokładne określenie punktu końcowego, prowadząc w ten sposób do znacznej redukcji odrzutów i odpadów.

- Wydajność: Bezproblemowy monitoring w czasie rzeczywistymoring lepkości mieszanki może zaoszczędzić wiele czasu i wysiłku związanego z analizą próbki offline i podejmowaniem decyzji procesowych na podstawie tej analizy.

- Środowisko: Obniżenie ilości odpadów jest korzystne dla środowiska.

Wyzwania

Operatorzy mieszania zdają sobie sprawę z potrzeby monitorowania lepkości, ale dokonanie tego pomiaru na przestrzeni lat stanowiło wyzwanie dla inżynierów procesowych i działów jakości.

Wyzwania związane z pomiarami lepkości off-line

Istniejące wiskozymetry laboratoryjne mają niewielką wartość w środowiskach procesowych, ponieważ na lepkość ma bezpośredni wpływ temperatura, szybkość ścinania i inne zmienne, które są bardzo różne w off-line od tego, co są w linii. Warunkiem pomiaru lepkości w trybie off-line jest często próbka bez mieszania, która może nie dawać prawdziwej reprezentacji odporności powłok na płynięcie, lepkość. Pobieranie próbek do przetestowania w laboratorium i podejmowanie decyzji procesowych na podstawie wyników uzyskanych w laboratorium może być bardzo kłopotliwe, czasochłonne i wyjątkowo nieefektywne. Jest dość niedokładny, niespójny i niepowtarzalny nawet w przypadku doświadczonego operatora.

Wyzwania związane z wiskozymetrami rotacyjnymi

Wiskozymetr rotacyjny mierzy lepkość mieszanki za pomocą monitóworing moment obrotowy wymagany do obracania wrzeciona ze stałą prędkością w płynie. Zasada pomiaru lepkości jest następująca – moment obrotowy, zwykle mierzony poprzez określenie momentu reakcji na silniku, jest proporcjonalny do oporu lepkości na wrzecionie, a tym samym do lepkości płynu. Technika ta stwarza jednak więcej problemów niż rozwiązuje:

- Monitor momentu obrotowegooring przeprowadza się poprzez pomiar prądu zasilania podczas procesu mieszania. Wahania mocy dostarczanej do silnika powodują, że pomiary są całkowicie niewiarygodne, co utrudnia utrzymanie kosztów na kontrolowanym poziomie i generuje większe ilości odpadów betonowych. Kontrolowanie wahań mocy poprzez przejście na bardziej niezawodne źródło zasilania w postaci generatora może być bardzo kosztowną opcją.

- Ponieważ wrzeciono obraca się, druty przymocowane do czujnika momentu obrotowego na wale zwijałyby się i pękały. Pierścienie ślizgowe mogą być alternatywne, ale nie idealne ze względu na czas ustawiania, koszty i nieuniknione zużycie.

Rheonics' Rozwiązania

Zautomatyzowany i ciągły pomiar lepkości na linii ma kluczowe znaczenie dla mieszanki betonowej. Rheonics oferuje następujące rozwiązania w procesie mieszania betonu:

- In-line Lepkość pomiary: Rheonics" SRV jest szerokopasmowym, wbudowanym urządzeniem do pomiaru lepkości z wbudowanym pomiarem temperatury płynu i jest w stanie wykrywać zmiany lepkości w dowolnym strumieniu procesu w czasie rzeczywistym.

- In-line Lepkość i gęstość pomiary: Rheonics" SRD jest równoległym przyrządem do pomiaru gęstości i lepkości z wbudowanym pomiarem temperatury płynu. Jeśli pomiar gęstości jest ważny dla twoich operacji, SRD jest najlepszym czujnikiem, który zaspokoi twoje potrzeby, z możliwościami operacyjnymi podobnymi do SRV wraz z dokładnymi pomiarami gęstości.

Zautomatyzowany pomiar lepkości na linii za pomocą SRV lub SRD eliminuje różnice w pobieraniu próbek i technikach laboratoryjnych, które są stosowane do pomiaru lepkości tradycyjnymi metodami. RheonicsCzujniki napędzane są opatentowanymi rezonatorami skrętnymi. Rheonics zrównoważone rezonatory skrętne w połączeniu z opatentowaną elektroniką i algorytmami trzeciej generacji sprawiają, że czujniki te są dokładne, niezawodne i powtarzalne w najtrudniejszych warunkach pracy. Czujnik jest umieszczony w linii, dzięki czemu stale mierzy lepkość mieszanki. Konsystencję mieszanki betonowej można zapewnić poprzez automatyzację układu dozowania za pomocą sterownika wykorzystującego ciągłe pomiary lepkości w czasie rzeczywistym. Oba czujniki mają kompaktową obudowę, co ułatwia instalację OEM i modernizację. Nie wymagają konserwacji ani ponownej konfiguracji. Nie wymagające materiałów eksploatacyjnych, SRV i SRD są niezwykle łatwe w obsłudze.

Rheonics' Korzyść

Kompaktowy kształt, brak ruchomych części i nie wymaga konserwacji

Rheonics' SRV i SRD mają bardzo małe rozmiary, co ułatwia instalację OEM i modernizację. Umożliwiają łatwą integrację z dowolnym strumieniem procesu. Są łatwe w czyszczeniu i nie wymagają konserwacji ani ponownej konfiguracji.

Niewrażliwy na warunki montażu: Możliwa dowolna konfiguracja

Rheonics SRV i SRD wykorzystują unikalny, opatentowany rezonator współosiowy, w którym dwa końce czujników skręcają się w przeciwnych kierunkach, eliminując momenty reakcji podczas ich montażu, a tym samym czyniąc je całkowicie niewrażliwymi na warunki montażu. Podłącz czujnik do różnych części mieszalnika i sprawdzaj konsystencję mieszanki podczas całego procesu. Czujniki te z łatwością radzą sobie z regularną przeprowadzką.

Pełny przegląd systemu i kontrola predykcyjna - niezwykle łatwo monitoruj proces mieszania

RheonicsOprogramowanie jest potężne, intuicyjne i wygodne w obsłudze. Lepkość atramentu można monitorować na komputerze w czasie rzeczywistym. Zarządzanie wieloma czujnikami odbywa się z jednego pulpitu nawigacyjnego rozmieszczonego po całej hali produkcyjnej.

Szerokie możliwości operacyjne

RheonicsPrzyrządy są zbudowane tak, aby wykonywać pomiary w najtrudniejszych warunkach. SRV ma najszerszy zakres operacyjny na rynku wiskozymetrów procesowych inline:

- Zakres ciśnienia do 5000 psi

- Zakres temperatur od -40 do 200 ° C

- Zakres lepkości: 0.5 cP do 50,000 XNUMX cP

Uzyskaj właściwe właściwości mieszania, obniż koszty i zwiększ produktywność

RheonicsSystemy procesowe z zamkniętą pętlą zaspokajają potrzeby współczesnych problemów związanych z ochroną środowiska i bezpieczeństwem. Zintegruj SRV/SRD w mieszalniku i monitoruj lepkość mieszanki aż do osiągnięcia pożądanej lepkości. SRV (i SRD) stale monitoruje i kontroluje lepkość (i gęstość w przypadku SRD) oraz zapobiega nadmiernemu zużyciu zasobów. Zoptymalizuj proces mieszania za pomocą SRV i ciesz się mniejszą liczbą odrzutów, mniejszą ilością odpadów, mniejszą liczbą skarg klientów, mniejszą liczbą przestojów prasy i oszczędnościami w zakresie kosztów materiałów – twórz dokładne wyniki w sposób bezpieczny i zyskowny. Unikaj przyszłych zobowiązań i kosztów postępowania sądowego, osiągaj lepsze wyniki finansowe.

SRD: Pojedynczy instrument, potrójna funkcja - Lepkość, temperatura i gęstość

Rheonics' SRD to unikalny produkt, który zastępuje trzy różne przyrządy do pomiarów lepkości, gęstości i temperatury. Eliminuje trudności związane ze zlokalizowaniem trzech różnych instrumentów i zapewnia niezwykle dokładne i powtarzalne pomiary w najtrudniejszych warunkach.

Doskonała konstrukcja i technologia czujnika

Zaawansowana, opatentowana elektronika trzeciej generacji steruje tymi czujnikami i ocenia ich reakcję. Ultraszybka i solidna elektronika w połączeniu z kompleksowymi modelami obliczeniowymi sprawia, że Rheonics urządzenia jedne z najszybszych i najdokładniejszych w branży. SRV i SRD umożliwiają dokładne pomiary lepkości (i gęstości w przypadku SRD) w czasie rzeczywistym co sekundę i nie mają na nie wpływu zmiany natężenia przepływu!

SRV jest dostępny ze standardowymi przyłączami procesowymi, takimi jak ¾” NPT i 1” Tri-clamp umożliwiając operatorom wymianę istniejącego czujnika temperatury w linii technologicznej na SRV, który zapewnia bardzo cenne i przydatne informacje o płynie procesowym, takie jak lepkość, a także dokładny pomiar temperatury za pomocą wbudowanego czujnika Pt1000 (dostępna klasa AA, A, B według DIN EN 60751).

Elektronika zbudowana tak, aby pasowała do Twoich potrzeb

Dostępne w obudowie przetwornika w wykonaniu przeciwwybuchowym i niewielkim obudowie na szynę DIN, elektronika czujnika umożliwia łatwą integrację z rurociągami procesowymi i wewnątrz szaf urządzeń.

Łatwa integracja

Wiele analogowych i cyfrowych metod komunikacji zaimplementowanych w elektronice czujnika sprawia, że podłączenie do przemysłowych sterowników PLC i systemów sterowania jest proste i proste.

Zgodność z ATEX i IECEx

Rheonics oferuje czujniki iskrobezpieczne z certyfikatami ATEX i IECEx do stosowania w środowiskach niebezpiecznych. Czujniki te spełniają zasadnicze wymagania bezpieczeństwa i higieny pracy związane z projektowaniem i konstrukcją urządzeń i systemów ochronnych przeznaczonych do stosowania w przestrzeniach zagrożonych wybuchem.

Posiadane przez firmę certyfikaty iskrobezpieczności i przeciwwybuchowości Rheonics pozwala także na dostosowanie istniejącego czujnika, pozwalając naszym klientom uniknąć czasu i kosztów związanych z identyfikacją i testowaniem alternatywy. Można dostarczyć czujniki niestandardowe do zastosowań wymagających od jednej jednostki do tysięcy jednostek; z czasem realizacji wynoszącym tygodnie zamiast miesięcy.

Rheonics SRV & SRD posiadają zarówno certyfikat ATEX, jak i IECEx.

Rheonics Wybór instrumentu

Rheonics projektuje, produkuje i sprzedaje innowacyjne czujniki i monitory płynóworing systemy. Precyzja zbudowana w Szwajcarii, RheonicsWiskozymetry in-line charakteryzują się czułością wymaganą w danym zastosowaniu i niezawodnością niezbędną do przetrwania w trudnych warunkach pracy. Stabilne wyniki – nawet w niekorzystnych warunkach przepływu. Brak wpływu spadku ciśnienia lub natężenia przepływu. Równie dobrze nadaje się do pomiarów kontroli jakości w laboratorium. Nie ma potrzeby zmiany żadnego komponentu ani parametru, aby mierzyć w pełnym zakresie.

Sugerowane produkty do zastosowania

- Szeroki zakres lepkości - monitoruj cały proces

- Powtarzalne pomiary zarówno płynów newtonowskich, jak i nienewtonowskich, płynów jednofazowych i wielofazowych

- Hermetycznie zamknięte, wszystkie części ze stali nierdzewnej 316L zwilżane

- Wbudowany pomiar temperatury płynu

- Kompaktowy kształt ułatwiający instalację w istniejących liniach technologicznych

- Łatwy w czyszczeniu, nie wymaga konserwacji ani ponownej konfiguracji

- Pojedynczy przyrząd do pomiaru gęstości procesowej, lepkości i temperatury

- Powtarzalne pomiary zarówno płynów newtonowskich, jak i nienewtonowskich, płynów jednofazowych i wielofazowych

- Konstrukcja wykonana w całości z metalu (stal nierdzewna 316L)

- Wbudowany pomiar temperatury płynu

- Kompaktowy kształt ułatwiający montaż w istniejących rurach

- Łatwy w czyszczeniu, nie wymaga konserwacji ani ponownej konfiguracji