Wady powłoki glazury wynikają z różnic w szkliwieniu, powodujących różnice w kolorze, zmianę grubości powłoki, pęknięcia. Monitoring i kontrolowanie lepkości prowadzą do dramatycznego spadku defektów. Kluczowe zalety automatyzacji zarządzania gęstością/lepkością glazury:

- Pełna automatyzacja przygotowania glazury

- Pełna automatyzacja podawania glazury

- Zwiększona produktywność dzięki automatyzacji

- Unikaj marnowania glazur i różnic tonalnych

- Eliminacja ludzkich błędów

- Poprawa jakości produktu końcowego

- Zapewnienie nakładania stałej ilości glazury i zmniejszenie defektów związanych ze zmianami lepkości

Wprowadzenie

W ciągu ostatnich kilku lat branża płytek ceramicznych uległa znaczącym zmianom. W przypadku tych materiałów procesy produkcyjne są wysoce innowacyjne, z całkowicie zautomatyzowanym procesem produkcyjnym, który zapewnia wysoką jakość i wydajność.

Źródło: OPRACOWANIE SYSTEMU SZKLENIA NIEWRAŻLIWEGO NA ZMIANY LEPKOŚCI SZKLI, G. Mallol i in. glin.

Producenci płytek ceramicznych doświadczają powszechnej wady procesu produkcyjnego, która niekorzystnie wpływa na jakość ich produktu końcowego, a mianowicie braku jednolitości kolorystycznej pomiędzy płytkami tego samego modelu. Według kilku badań wada ta jest spowodowana dwojako: po pierwsze, przez niespójność w charakterze materiałów użytych do dekoracji (korpus, angoby, glazury, tusze itp.), a po drugie przez niewłaściwą obróbkę, głównie w zastosowaniu angob i szkliw, a także w procesach zdobienia i wypalania.

Zastosowanie

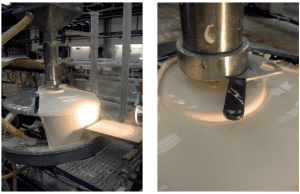

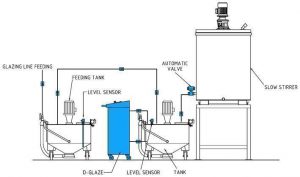

Większość obecnych systemów podawania glazury dzwonowej wykorzystuje metalową rurę, wewnątrz której glazura jest podawana za pomocą systemu pompowania przez górę, osiągając stałą wysokość przez system przelewowy. System przelewowy może występować w różnych formach w zależności od producenta. Ustnik ze ściętym stożkiem na dole tej rurki jest wyposażony w zawór, który umożliwia ręczną kontrolę ilości glazury nałożonej na dzwon, tym samym dostosowując ilość glazury nałożonej na płytki. W bezpośrednim sąsiedztwie zaworu znajduje się prosty odcinek rury, którego średnica odpowiada średnicy wylotu zaworu, a na drugim końcu tej rury znajduje się króciec o stałej średnicy, przez który zawiesina szkliwa spływa na kielich.

Źródło: Maincer

Źródło: SMAC

Lepkość w operacjach szklenia

W ceramice zwykle rozumie się, że lepkość odnosi się do stopnia płynności zawiesiny, zawiesiny lub rozcieńczenia (na przykład „ścinanie” jest używane przy omawianiu lepkości, podczas gdy inżynierowie rozumieją lepkość jako warstwy cząsteczek lub cząstek, które wykazują tarcie o siebie nawzajem ). Przeciwną koncepcją płynności jest lepkość. Zawiesiny, które są lepkie, nie mają płynności i dlatego są gęste. Lepkość mierzy się za pomocą przyrządów laboratoryjnych zwanych wiskozymetrami, które podają wynik w jednostce zwanej puazem. Im wyższa liczba puazów, tym bardziej lepka zawiesina.

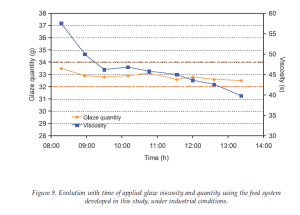

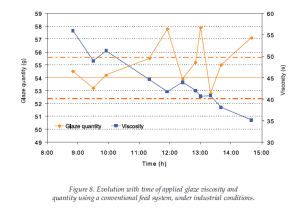

Różnice w kolorze, różnice w grubości powłoki i pęknięcia są spowodowane różnicami w oszkleniu. Monitoring a kontrolowanie lepkości radykalnie zmniejsza defekty. Brak jednorodności koloru pomiędzy płytkami często można przypisać zmianom w natężeniu przepływu wypływu konwencjonalnych systemów podawania glazury do stosowania w dzwonach, ze względu na różnice w lepkości glazury zawartej w zbiornikach do mieszania i pompowania. Te różnice w lepkości, spowodowane głównie zmianami temperatury glazury, powodują istotne różnice w ilości glazury nakładanej na płytki ceramiczne, co może prowadzić do różnic w kolorze. Jak pokazano poniżej, zmiany lepkości glazury powodują zmiany w natężeniu przepływu wypływu z powodu zmian w stratach energii mechanicznej, jakich doświadcza ona podczas przechodzenia przez podajnik.

Źródło: https://www.lifeofanarchitect.com/how-ceramic-tile-is-made/

Bąbelki i dziurki

Podczas i po wypaleniu w glazurze są zawsze obecne bąbelki. Niemniej jednak, jeśli bąbelki są zbyt duże i nie są utwardzone podczas wypalania, będą pojawiać się jako defekty na powierzchni szkliwa.

Odwrotnie, dziury są powodowane przez gazy z ciała, które tworzą większe dziury, gdy szkliwo nie jest wystarczająco płynne, aby „zagoić”.

Odpowiednia grubość warstwy otoczki może zmniejszyć wielkość pęcherzyków przechodzących przez warstwę szkliwa. Następnie dostosowanie lepkości stopionego glazury może pomóc na jeden z dwóch następujących sposobów:

- wyższa lepkość: pęcherzyki pozostają poniżej powierzchni glazury

- bardzo niska lepkość: bąbelki szybko przemieszczają się przez szkliwo

Dołeczki

Defekt skórki pomarańczowej występuje, gdy pęcherzyki nie mogą uciec z glazury ze względu na wysokie napięcie powierzchniowe i lepkość i pozostają pod powierzchnią glazury. Chłodzenie spowoduje kurczenie się bąbelków, pozostawiając zagłębienie na powierzchni glazury.

Falistość

Falista powierzchnia szkliwa jest zwykle spowodowana dużą lepkością stopionego szkliwa, które nie ma możliwości rozszerzania się podczas wypalania. Zwykle pierwszym rozwiązaniem jest podwyższenie temperatury lub czasu wygrzewania w piecu, ale ważny jest również kaolin. Im drobniejszy kaolin, tym lepsza gładkość powierzchni.

Aktualne metody kontroli lepkości

Metoda kontroli stosowana do korygowania zmian w natężeniu przepływu glazury polega na wykonywaniu regularnych ręcznych pomiarów (w najlepszym przypadku co pół godziny) gramatury nałożonej na metalową płytkę kontrolną, która przechodzi przez kurtynę glazury utworzoną przez dzwonka, aby w przypadku odchylenia zmierzonej ilości glazury od wcześniej ustawionych wartości, operator wyregulował zawór, aby zwiększyć lub zmniejszyć natężenie przepływu glazury.

Ten sposób pracy, ze względu na swoją cykliczność, nie zapewnia nałożenia jednakowej ilości glazury i prowadzi do defektów związanych z brakiem jednolitości koloru w produkcie końcowym.

Przykład: Jak zarządza się lepkością i gęstością w typowej maszynie do nakładania glazury

Maszyna do mieszania zaczyna się od prekursora o wysokiej gęstości, który często ma wysoką gęstość 1.9-2.1 g/cmXNUMX. Posiada mieszalniki i zawory do sterowania różnymi paszami. Często gęstość jest mierzona ręcznie lub za pomocą wbudowanego czujnika, ale lepkość prawie zawsze jest mierzona za pomocą kubka ze względu na dotychczasową niedostępność niezawodnego czujnika, który dawał powtarzalne pomiary.

Maszyna mieszająca dodaje następnie dodatki, wodę i minerały, aby uzyskać odpowiednią gęstość i lepkość. Ogólna gęstość aplikacji wynosi około 1.3 do 1.6 g/cm4. Lepkość jest tym, czego operatorzy do tej pory używali w przypadku kubka Ford XNUMX mm.

Glazura jest bardzo złożoną cieczą, w której często stosowane modyfikatory lepkości mają określony wiek. Mogą radykalnie zmienić lepkość w ciągu kilku godzin, podczas gdy gęstość jest wciąż taka sama. Oznacza to, że glazura może zmienić się z całkowicie nadającej się do użycia lub nienadającej się do użytku. Oznacza to konieczność właściwej kontroli/monitowania lepkościoring jest jeszcze bardziej krytyczny. Jednym ze składników glazury jest klej, który powoduje dużą zmianę lepkości.

Źródło: OPRACOWANIE SYSTEMU SZKLENIA NIEWRAŻLIWEGO NA ZMIANY LEPKOŚCI SZKLI, G. Mallol i in. glin.

Czujnik wbudowany do łatwej integracji w systemach przygotowania glazury i powłok

Rheonics czujniki to automatyka typu plug and play. Wiskozymetr liniowy można zainstalować w dowolnym zbiorniku lub rurze za pomocą prostego mocowania. Cała operacja montażu czujnika i rozpoczęcia pomiaru lepkości w czasie rzeczywistym zajmuje niecałe 30 minut. Rheonics czujniki mają wbudowany pomiar temperatury, co pozwala na monitorowanie zarówno lepkości, jak i temperatury mieszanki szlamowej na wszystkich etapach – od mieszania do powlekania. Odczyty lepkości można kompensować temperaturą, co jest niezbędne do zapewnienia stałej produkcji poprzez typowe dzienne i sezonowe wahania temperatury.

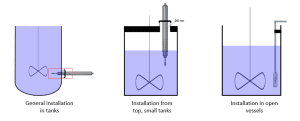

Instalacja w zbiornikach

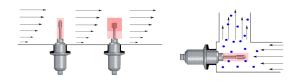

Instalacja w rurociągach

Wiskozymetr jest hermetycznie zamknięty i niewrażliwy na hałas zewnętrzny maszyny – dlatego turbulencje i niejednorodność płynu nie mają wpływu na wydajność. Zautomatyzowany pomiar lepkości online za pomocą SRV lub SRD eliminuje różnice w pobieraniu próbek i technikach laboratoryjnych. Czujnik jest zainstalowany w zbiorniku do mieszania/powlekania, w sposób ciągły mierzący lepkość opracowanego systemu (i gęstość w przypadku SRD). Konsystencja płynu do glazury ceramicznej jest osiągana poprzez automatyzację systemu dozowania za pomocą sterownika procesu opartego na pomiarach lepkości i temperatury w czasie rzeczywistym.

Podczas procesu przygotowania zawiesiny przed powlekaniem (a nawet podczas powlekania przez zanurzanie) można monitorować proces mieszania Rheonics czujniki, które mogą sprawdzić, czy zawartość ciał stałych i jednorodność (stabilność) są optymalne, bez martwienia się o niezliczoną ilość czynników, które mogą na nie wpływać. Zarządzanie lepkością w trybie inline za pomocą Rheonics czujniki mogą pomóc złagodzić najczęstsze problemy, takie jak różnice w kolorach, różnice w grubości powłoki czy pęknięcia, które mogą negatywnie wpłynąć na jakość produktów końcowych.

Rheonics SRV – 3/4” NPT – Procesowy czujnik lepkości Inline

Rheonics SRD – 3/4 ”NPT – Czujnik gęstości (i lepkości) procesu inline

Rheonics oferuje zintegrowany, samodzielny monitor lepkości, gęstości i pHoring i system sterowania. The Rheonics Gnojowica Monitoring and Control System wykorzystuje wbudowane wiskozymetry i wbudowane sondy pH do monitorowania lepkości, temperatury i pH zawiesiny w czasie rzeczywistym. Zawory korekcyjne sterowane są w celu dodania właściwej dawki, aby zapewnić absolutną kontrolę właściwości zawiesiny w całym procesie mieszania i powlekania.

Rheonics Gnojowica Monitoring i system sterowania zainstalowany fabrycznie

Ponieważ producenci pragną zwiększyć elastyczność w dostosowywaniu się do wymagań przemysłu, rozumieją potrzebę inwestowania w działania badawczo-rozwojowe i zaawansowane technologie kontroli procesów w celu opracowania nowych receptur o dostosowanych właściwościach. Rheonics Wiskozymetry inline zapewniają producentom możliwość wykonywania operacji glazurowania o najwyższej jakości i dużej różnorodności, przy minimalnym zaangażowaniu operatorów na hali produkcyjnej – co stanowi znaczącą przewagę nad innymi alternatywnymi metodami pomiarowymi lub rozwiązaniami w zakresie kontroli procesu. Dane udostępnione przez Rheonics wiskozymetry i zintegrowane rozwiązania pomagają przyspieszyć naukę i dostosować się do częstszych zmian składu zawiesiny, przyczyniając się do bardziej zasobooszczędnego, ekonomicznego i bardziej ekologicznego procesu produkcyjnego. Mieszanie inline z ciągłym monitorowaniem lepkościoring rozwiązania rozwiązują główne wyzwania związane z procesami produkcji seryjnej, takie jak straty podczas zmiany produktu i nieefektywność obsługi materiałów w podejściu opartym na recepturach. Z łatwością obsługuje skalowanie operacji.

Wyjątkowe korzyści dzięki Rheonics Wiskozymetr online SRV i miernik gęstości SRD do zastosowań związanych z mieszaniem i powlekaniem glazury ceramicznej obejmują:

- Działa dokładnie w prawie wszystkich systemach powłokowych o szerokim zakresie składu / receptur

- Utrzymuje ustaloną lepkość gnojowicy w mieszalnikach niezależnie od wahań temperatury i wilgotności, stanu urządzeń mieszających, podłoży, rozpuszczalników, receptur lub składników dozowanych

- Wytrzymała, hermetycznie zamknięta głowica czujnika. Sondę czujnika można czyścić w trakcie wszystkich standardowych procesów CIP / SIP lub ręcznie zwilżoną szmatką, bez konieczności demontażu lub ponownej kalibracji

- Brak ruchomych części starzejących się lub zanieczyszczających osad

- Niewrażliwy na cząstki stałe; brak wąskich szczelin, które mogą powodować zanieczyszczenie cząstkami

- Wszystkie zwilżane części są wykonane ze stali nierdzewnej 316L - brak problemów z korozją

- Certyfikowany zgodnie z ATEX i IECEx jako iskrobezpieczny do użytku w niebezpiecznych środowiskach

- Szeroki zakres działania i prosta integracja – Elektronika czujnika i opcje komunikacji sprawiają, że integracja i uruchomienie przemysłowych sterowników PLC i systemów sterowania jest niezwykle łatwa

Rheonics Wybór instrumentu

Rheonics projektuje, produkuje i sprzedaje innowacyjne czujniki i monitory płynóworing systemy. Precyzja zbudowana w Szwajcarii, RheonicsWiskozymetry i gęstościomierze in-line charakteryzują się czułością wymaganą w danym zastosowaniu i niezawodnością niezbędną do przetrwania w trudnych warunkach operacyjnych. Stabilne wyniki – nawet w niekorzystnych warunkach przepływu. Brak wpływu spadku ciśnienia lub natężenia przepływu. Równie dobrze nadaje się do pomiarów kontroli jakości w laboratorium. Nie ma potrzeby zmiany żadnego komponentu ani parametru, aby mierzyć w pełnym zakresie.

Sugerowane produkty do zastosowania

- Szeroki zakres lepkości - monitoruj cały proces

- Powtarzalne pomiary zarówno płynów newtonowskich, jak i nienewtonowskich, płynów jednofazowych i wielofazowych

- Hermetycznie zamknięte, wszystkie części ze stali nierdzewnej 316L zwilżane

- Wbudowany pomiar temperatury płynu

- Kompaktowy kształt ułatwiający instalację w istniejących liniach technologicznych

- Łatwy w czyszczeniu, nie wymaga konserwacji ani ponownej konfiguracji

- Pojedynczy przyrząd do pomiaru gęstości procesowej, lepkości i temperatury

- Powtarzalne pomiary zarówno płynów newtonowskich, jak i nienewtonowskich, płynów jednofazowych i wielofazowych

- Konstrukcja wykonana w całości z metalu (stal nierdzewna 316L)

- Wbudowany pomiar temperatury płynu

- Kompaktowy kształt ułatwiający montaż w istniejących rurach

- Łatwy w czyszczeniu, nie wymaga konserwacji ani ponownej konfiguracji