Kluczowe sposoby pomiaru i zarządzania lepkością i gęstością odgrywają kluczową rolę w etapach produkcji oleju smarowego:

- Dokładne operacje mieszania i wewnętrzna kontrola jakości

- Formułowanie i rozwój nowych smarów

- Testy wbudowane

Wprowadzenie

Dzisiejszy rynek olejów smarowych stawia coraz bardziej rygorystyczne wymagania dotyczące jakości produktów. Poza przemysłem samochodowym, chemicznym, budowlanym, tekstylnym, infrastrukturalnym, rolniczym, górniczym i naftowym, budowlanym, stalowym i cementowym, energetyki wiatrowej, morskim, lotniczym i energetycznym dla oleju silnikowego, oleju hydraulicznego, lin stalowych i łożysk, kluczowe obszary zastosowań, w których smary są szeroko wykorzystywane. W przemyśle budowlanym smary stosowane są głównie w maszynach do robót ziemnych ze względu na ich właściwości przeciwzużyciowe, doskonałą smarowność i odporność na korozję. Smary są również używane jako płyny hydrauliczne w przemyśle stalowym w różnych urządzeniach, w tym między innymi w wielkich piecach, łożyskach, suwnicach, windach i silnikach. Ponadto smary są stosowane w olejach silnikowych do pracy w trudnych warunkach, olejach do osi i przekładni oraz smarach.

Formuły stale rosną w liczbę i złożoność. Oprócz wymagań dotyczących zwinności produkcji, zakład mieszania olejów smarowych (LOBP) musi stawić czoła presji marży na wysoce konkurencyjnym rynku środków smarnych. Wielu klientów chce teraz dostaw na żądanie i krótszych czasów realizacji. Oznacza to, że zakłady zajmujące się mieszaniem smarów mogą być zmuszone do produkcji mniejszych partii. Osiągnięcie celów jakościowych może być trudne ze względu na słabą kontrolę procesu, błąd ludzki, zanieczyszczenie krzyżowe lub zmienność surowców. Zdolność mieszalni środków smarnych do maksymalizacji produktywności aktywów, uzyskiwania za każdym razem mieszanek zgodnych ze specyfikacją i zachowania elastyczności w odpowiedzi na zmieniające się wymagania rynku ma ogromne znaczenie.

Co to jest mieszanie olejów smarowych?

Proces wytwarzania gotowych smarów z olejów bazowych i dodatków jest niezmiennie określany jako mieszanie olejów, a nie wytwarzanie oleju, ponieważ nie zachodzi żadna znacząca reakcja chemiczna, a mieszanie opiera się głównie na operacji mieszania. Jednak opłacalna eksploatacja nowoczesnej mieszalni ma kluczowe znaczenie dla całego procesu dostarczania klientom właściwych środków smarnych o odpowiedniej jakości i wydajności. Mieszanie smarów może być stosunkowo łatwe; prowadzenie mieszalni z pewnością nie jest.

Wgląd w rynek i zastosowania przemysłowe .

Przewiduje się, że globalny rynek środków smarnych osiągnie 166 miliardów USD do 2025 r., zgodnie z nowym raportem Grand View Research, Inc. Oczekuje się, że w okresie prognozy wzrośnie on o 3.7% CAGR. Motorem wzrostu jest szybko rosnąca sprzedaż samochodów, głównie w takich krajach jak Indie, Chiny, USA i Brazylia. .

Segmentacja smarów według zastosowania i kilka przykładów:

- Smary samochodowe – oleje silnikowe, oleje przekładniowe, płyny przekładniowe

- Smary przemysłowe – Oleje hydrauliczne, oleje sprężarkowe, oleje przekładniowe

- Płyny do obróbki metali – płyny obróbkowe, oleje EDM, oleje do pras i walców

- Smary – do łożysk tocznych, smary wysokotemperaturowe, smary do sprzęgieł zębatych, smary biodegradowalne

- Smary okrętowe – oleje silnikowe do silników tłokowych, oleje systemowe, oleje cylindrowe

- Przemysłowe i prywatne oleje silnikowe – do silników Diesla, do silników gazowych, do silników HFO (ciężki olej opałowy)

Segmentacja według produktów:

- Smary na bazie oleju mineralnego

- Syntetyczne smary

- Smary na bazie biologicznej

Zastosowanie

Jakie problemy pojawiają się, gdy lepkość środka smarnego jest zbyt wysoka lub zbyt niska?

Jeśli lepkość smaru jest zbyt wysoka, smar może mieć problemy z płynnością. Może to spowodować:

- Więcej tarcia i więcej ciepła, które

- przyspiesza proces utleniania, skracając żywotność smaru;

- promuje tworzenie się lakieru i szlamu; i

- zwiększa zużycie energii, ponieważ może być potrzebna większa moc, aby pokonać nadmierne ciepło i utrzymać system w odpowiednim zakresie temperatur

- Zwiększone zużycie, co może przełożyć się na dłuższe przestoje na naprawy i krótszą żywotność komponentów

- Słaba pompowalność podczas zimnego rozruchu, zwiększająca ryzyko uszkodzenia sprzętu lub awarii podczas rozruchu

- Słabe odpienianie i słaba deemulgacja (oddzielalność wody)

Jeśli lepkość smaru jest zbyt niska, płyn może nie dostatecznie pokryć i chronić części zgodnie z przeznaczeniem. Konsekwencje mogą obejmować:

- Nadmierne zużycie prowadzące do większej liczby napraw/wymian części składowych

- Większe tarcie i ciepło, promujące szybsze utlenianie, zwiększone tworzenie się lakieru i szlamu oraz wyższe zużycie energii higher

- Zwiększona podatność na uszkodzenie lub awarię komponentów, szczególnie w wysokich temperaturach, dużych obciążeniach i niskich prędkościach

- Większa podatność na wpływ zanieczyszczeń cząsteczkowych

Solidny i dokładny pomiar lepkości w trudnych warunkach procesowych (powtórzony w testach) ma zasadnicze znaczenie dla zapewnienia jakości produktu końcowego smarów podczas produkcji i napełniania olejów smarowych. Tylko powtarzalny i dokładny pomiar lepkości podczas produkcji produktu gwarantuje stałą jakość produktu i oszczędność czasu produkcji.

Gdzie pomiary lepkości dodają wartości w łańcuchu?

Produkcja oleju smarowego: mieszanie

Do oleju bazowego dodawane są różne dodatki, które poprawiają jego właściwości i tworzą olej smarowy. Olej jest mieszany z dodatkami, aby nadać mu pożądane właściwości fizyczne (takie jak odporność na niskie temperatury). Dobór dodatków odbywa się zgodnie z pożądanymi specyfikacjami oleju smarowego. Do produkcji dowolnego oleju smarowego stosuje się zasadniczo 3 surowce:

- Olej bazowy

- Przyprawy

- Polepszacz wskaźnika lepkości (modyfikator lepkości)

W tym momencie olej smarowy jest poddawany różnorodnym testom kontroli jakości, które oceniają jego lepkość.

Mieszanie smarów może wydawać się stosunkowo proste. Należy jednak wziąć pod uwagę dwa główne problemy:

- Unikanie konieczności ponownego mieszania lub poprawiania mieszanki niezgodnej ze specyfikacją

- Minimalizacja produkcji oleju slopowego

Ręczne operacje mieszania w produkcji środków smarnych stanowią poważne wyzwania w codziennych operacjach, takie jak: długie czasy procesu, niska elastyczność zarządzania recepturami i częste interwencje operatora. Wyzwania te były bezpośrednio związane z wydajnością, opłacalnością i bezpieczeństwem operacji w zakładzie smarowniczym.

Formułowanie i rozwój nowego smaru przemysłowego

Ogólna metodologia opracowywania nowego lub ulepszonego smaru przemysłowego jest zasadniczo taka sama jak w przypadku oleju silnikowego do samochodów, z pewnymi różnicami. To wciąż jest drogie i czasochłonne. Wybór najbardziej odpowiednich olejów bazowych i dodatków jest zwykle stosunkowo łatwy.

Po wybraniu początkowej formuły „najlepiej zgadywanej”, pierwszym krokiem jest przetestowanie jej w prostych, tanich testach laboratoryjnych. Szeroka liczba testów lepkości i gęstości staje się niezbędna do oceny fizycznych lub chemicznych właściwości smarów. Testy właściwości fizycznych obejmują lepkość w niskich temperaturach, lepkość w wysokich temperaturach i gęstość (ciężar właściwy). Zdolność inżynierów ds. formulacji do automatycznego przeprowadzenia tych prototypowych próbek zmieszanych w pełnym cyklu temperaturowym jest niezbędna do oceny mocnych i słabych stron próbek.

Kontrola jakości

Większość zastosowań olejów smarowych wymaga, aby nie zawierały żywic, były jasne, bezwonne i odporne na utlenianie. Do klasyfikacji i określania gatunku olejów smarowych stosuje się kilkanaście testów fizykochemicznych. Typowe testy fizyczne obejmują pomiary lepkości, ciężaru właściwego i koloru, podczas gdy typowe testy chemiczne obejmują pomiary punktów zapłonu i pożaru.

Prawdopodobnie najważniejszą pojedynczą właściwością oleju smarowego jest jego lepkość. Czynnikiem w tworzeniu filmów smarnych zarówno w warunkach grubo-, jak i cienkowarstwowych, jest lepkość, która wpływa na wytwarzanie ciepła w łożyskach, cylindrach i przekładniach. Określa również łatwość uruchamiania maszyn w niskich temperaturach i reguluje efekt uszczelniania oleju oraz tempo zużycia lub strat. Dla każdego elementu wyposażenia, pierwszym niezbędnym dla uzyskania zadowalających wyników jest użycie oleju o odpowiedniej lepkości, aby spełnić warunki pracy.

Różne testy gęstości i lepkości są wymagane do oceny właściwości i wydajności zarówno olejów bazowych, jak i dodatków stosowanych jako surowce do mieszania gotowych środków smarnych. Ponieważ mieszalnia jest kolejnym ogniwem w całym łańcuchu dostaw, zdolność personelu mieszalni do wytwarzania gotowych smarów o odpowiedniej jakości zależy częściowo od zdolności dostawców olejów bazowych i dodatków do dostarczania surowców odpowiedniej jakości.

- W przypadku olejów bazowych standardowe metody pomiaru lepkości kinematycznej to ASTM D445 i IP 71

- Niskotemperaturowa lepkość przy niskim ścinaniu jest ważna dla przewidywania możliwości „wiązania powietrza” w olejach silnikowych po dłuższym przebywaniu pojazdów w niskich temperaturach. Uważa się, że metoda Brookfielda ASTM D5133 koreluje z tymi problemami i zaleca się wykonanie tego testu na nowych preparatach olejowych. Jest to jednak czasochłonne i nie pozwala na łatwe testy na dużej liczbie próbek, a zatem nie nadaje się do stosowania w zakładach mieszania smarów. W przypadku olejów bazowych właściwości płynięcia w niskich temperaturach są lepszym wskaźnikiem ich przydatności do stosowania w olejach silnikowych samochodowych, płynach do automatycznych skrzyń biegów oraz niektórych olejach przekładniowych i hydraulicznych.

Testy wbudowane

Smary to złożone i wysoce zaawansowane płyny, które wykonują różnorodne zadania ochronne i funkcjonalne – zapewniają hydrodynamiczny film między ruchomymi elementami, w tym odprowadzanie ciepła, zawieszanie zanieczyszczeń, neutralizację kwasów, zapobieganie korozji i tak dalej. Olej smarowy w silnikach spalinowych poddawany jest różnym naprężeniom w zależności od jakości paliwa, warunków otoczenia i parametrów eksploatacyjnych, które zmieniają jego właściwości fizykochemiczne i ostatecznie ulegają degradacji. Aby uniknąć awarii silnika, olej należy wymienić zanim straci swoje właściwości ochronne. Jednocześnie niepotrzebna wymiana oleju jest niepożądana ze względów ekologicznych i ekonomicznych. Aby optymalnie zaplanować częstotliwość wymiany oleju, należy monitorować rzeczywisty stan fizyczny i chemiczny oleju. Stan oleju silnikowego zapewnia wgląd w rzeczywisty stan silnika, a tym samym wspomaga wczesne wykrywanie możliwych awarii silnika.

Lepkość jest uważana za jeden z najważniejszych parametrów właściwości smarnych oleju i włączenia go do monitorowania on-lineoring systemów zalecanych w kilku badaniach. Powszechnie chemiczne niszczenie oleju (np. na skutek utleniania) wiąże się ze wzrostem lepkości, podczas gdy zużycie mechaniczne („pękanie” cząsteczek łańcucha organicznego) i rozcieńczanie paliwa prowadzą do spadku lepkości. Dlatego znajomość lepkości w czasie rzeczywistym zapewnia znaczne korzyści w zakresie pomiaru starzenia się oleju, wnikania zanieczyszczeń podczas operacji komercyjnych i zapobiegania początkowym awariom mechanicznym spowodowanym utratą właściwości smarnych oleju.

Wyzwania związane z tradycyjnym monitorowaniem procesóworing i techniki kontroli jakości

Mieszanie i kontrola jakości

Pobieranie próbek jest powszechną i konwencjonalną techniką kontroli jakości i monituoring proces mieszania. Powodzenie pobierania próbek zależy w dużej mierze od rodzaju butelek na próbki i metod pobierania próbek – ilości, dokładności, wiarygodności i użyteczności danych, które można uzyskać z próbki. Próbki olejów bazowych i dodatków należy pobrać przed zmieszaniem, próbki mieszanek może zaistnieć w trakcie mieszania, a próbki gotowych produktów będą musiały zostać pobrane po zmieszaniu. Należy pobrać reprezentatywną próbkę każdej partii mieszanego smaru do celów kontroli procesu, kontroli jakości i zapewnienia jakości. Bardzo ważne jest, aby próbki były pobierane podczas działania sprzętu (mieszania lub pompowania), tak aby próbka była reprezentatywna dla prowadzonego procesu. Metoda ta jest pracochłonna i czasochłonna oraz podatna na błędy i niedokładności.

Testy wbudowane

W powszechnej praktyce olej silnikowy zmienia się w stałym przedziale czasu lub przebiegu zgodnie z zaleceniami producentów lub producentów OEM olejów smarowych. Ta metoda wymiany oleju nie jest oparta na rzeczywistym stanie oleju konkretnego silnika i może zostać wymieniona przed upływem okresu użytkowania lub po przekroczeniu okresu użytkowania. Jest to nieekonomiczne, ponieważ będzie marnotrawstwem, a także pogorszy silnik.

W niektórych monitach smarowychoring technik, takie elastyczne okresy między wymianami oleju są ustalane na podstawie ciągłego monitorowaniaoring charakterystyczne parametry silnika i jazdy (takie jak np. przejechany dystans, prędkość, temperatura oleju). Następnie za pomocą odpowiednich algorytmów przetwarzających te parametry szacowany jest właściwy okres między wymianami oleju. Algorytmy te opracowywane są empirycznie w drodze szeroko zakrojonych badań terenowych. Algorytmy zasadniczo wykorzystują te parametry do oceny stanu oleju w sposób pośredni. Techniki te nie monitorują bezpośrednio właściwości fizycznych smaru, dlatego można przeoczyć krytyczne problemy, takie jak zanieczyszczenie paliwa. Nadmierne zanieczyszczenie smaru może prowadzić do dramatycznych zmian we właściwościach smaru, uniemożliwiając smarowi spełnianie wymaganych funkcji. Jednak w idealnym przypadku ocena stanu oleju powinna opierać się wyłącznie na parametrach mierzonych bezpośrednio w samym oleju.

Konwencjonalne wiskozymetry mechaniczne i elektromechaniczne przeznaczone głównie do pomiarów laboratoryjnych są trudne do zintegrowania z systemem sterowania i monitorowaniaoring środowisko. Obecna metodologia testów w laboratoriach zewnętrznych nie jest optymalna i kosztowna ze względu na wyzwania logistyczne związane z wysyłką i wysokie koszty stałe. W branży smarów uniwersalny wiskozymetr Saybolt Standard jest standardowym przyrządem do określania lepkości smarów w zakresie od 70 do 210 stopni Fahrenheita (21 do 99 stopni Celsjusza). Lepkość mierzy się w sekundzie Say Bolt Universal, czyli czasie w sekundach wymaganym do opróżnienia 50 mililitrów oleju z kubka wiskozymetru Saybolta przez skalibrowany otwór rurki w danej temperaturze. Metoda ta w dużym stopniu zależy od doświadczenia operatora, jest podatna na błędy i sprawia, że produkcja JIT staje się coraz trudniejsza.

Dlaczego pomiar lepkości w czasie rzeczywistym mieszanki oleju smarowego monitoring i kontrola jakości są ważne?

Istnieje kilka motywacyjnych korzyści z perspektywy kosztów, środowiska i logistyki, a także pomiarów lepkości on-line w czasie rzeczywistym w celu monitorowania mieszanki smaróworing & kontrola jakości. Automatyzacja lepkości w smarze zwiększa elastyczność procesu i wydajność, aby spełnić wymagania „dokładnie na czas”.

Kluczowe korzyści to:

- Unikaj ponownego mieszania, aby poprawić produktywność roślin i uniknąć opóźnień: W miarę możliwości należy unikać konieczności ponownego łączenia się. Reblending oznacza wykorzystanie dodatkowej energii (znaczny koszt) i potencjalne zmniejszenie rocznej wydajności mieszalni. Reblending może również oznaczać utrzymywanie klienta w oczekiwaniu na dostawę kluczowego produktu. Zautomatyzowane systemy mieszania z wbudowanym zarządzaniem lepkością umożliwiają skuteczną kontrolę jakości surowców, eliminują potrzebę ponownego mieszania i optymalizują jakość końcowego oleju smarowego.

- Redukcja ręcznych interwencji i kosztów operacyjnych: W zakładzie mieszania środków smarnych koszty operacyjne są generowane w znacznym stopniu ze względu na ręczne zaangażowanie (nadzór i obsługa) wymagane w rutynowych procesach. Czas potrzebny na skompletowanie mieszanki ma znaczący wpływ na wydajność i opłacalność mieszalni. Zastąpienie konwencjonalnych urządzeń do pomiaru lepkości wytrzymałymi wiskozymetrami sprawia, że kontrola jakości jest łatwiejsza i bardziej niezawodna.

- Zachowaj kontrolę nad procesem mieszania i osiągnij optymalny czas mieszania, aby uzyskać najlepszą jakość produktu i maksymalne oszczędności: Jeśli mieszanka jest mieszana zbyt szybko, może nie być całkowicie jednorodna (a więc może być niezgodna ze specyfikacją), a czas mieszania będzie musiał zostać wydłużony. Jeśli spędzi zbyt dużo czasu na mieszaniu mieszanki, energia zostanie zmarnowana (zarówno na mieszanie, jak i ogrzewanie), a sprzęt do mieszania nie będzie dostępny dla następnej mieszanki. Pomiary lepkości w linii podczas procesu mieszania smarów

- Zalety logistyczne: Analiza lepkości smarów on-line zmniejszyłaby liczbę próbek wysyłanych do laboratoriów zewnętrznych i związane z tym koszty. Ciągłe dane wyjściowe z analiz na miejscu również zmniejszyłyby koszty pracy/koszty żeglugi i błąd próbkowania.

- Krótszy czas reakcji: Analiza lepkości in situ zmniejszyłaby/wyeliminowałaby opóźnienie między pobraniem próbki a otrzymaniem odpowiedzi z laboratorium.

- Dokładna informacja: Prawdziwą wartością trendów danych w czasie rzeczywistym jest to, że zapewniają one wgląd w system mieszania. W testach wbudowanych monitorowanie lepkości w czasie rzeczywistymoring Techniki te pozwalają na ilościową ocenę zmian właściwości fizycznych środka smarnego i umożliwiają dokładniejszy odczyt stanu oleju, zmniejszając w ten sposób zużycie oleju i zapewniając możliwość diagnozowania usterek podzespołów.

- Środowisko: Wykorzystanie oleju można zmaksymalizować poprzez monitorowanie on-lineoring systemów, co skutkuje zmniejszeniem ilości odpadów, co jest korzystne dla środowiska.

Rheonics' Rozwiązania w zakresie kontroli i zapewnienia jakości procesów rafineryjnych

Zautomatyzowany pomiar lepkości na linii produkcyjnej w czasie rzeczywistym ma kluczowe znaczenie dla monitorowania stanu olejuoring. Rheonics oferuje następujące rozwiązania, oparte na zrównoważonym rezonatorze skrętnym, do kontroli i optymalizacji procesu w czasie rzeczywistym, monitorując stan oleju silnikowegooring:

- In-line Lepkość pomiary: Rheonics'SRV jest szerokopasmowym, wbudowanym urządzeniem do pomiaru lepkości z wbudowanym pomiarem temperatury płynu i jest w stanie wykrywać zmiany lepkości w dowolnym strumieniu procesu w czasie rzeczywistym.

- In-line Lepkość i gęstość pomiary: Rheonics'SRD jest równoległym przyrządem do pomiaru gęstości i lepkości z wbudowanym pomiarem temperatury płynu. Jeśli pomiar gęstości jest ważny dla twoich operacji, SRD jest najlepszym czujnikiem, który zaspokoi twoje potrzeby, z możliwościami operacyjnymi podobnymi do SRV wraz z dokładnymi pomiarami gęstości.

Ciągłe procesy mieszania wymagają możliwie najszybszego wytworzenia materiału „zgodnego ze specyfikacją”. RheonicsRozwiązanie w zakresie mieszania na linii zapewnia produkt zgodny ze specyfikacją przy optymalnym wykorzystaniu sprzętu i minimalnej interakcji operatora. Pozwala to na pracę z maksymalną szybkością i automatyczną regulacją, co skraca czas mieszania bez utraty jakości.

Zautomatyzowany pomiar lepkości w linii za pomocą SRV lub SRD eliminuje różnice w pobieraniu próbek i technikach laboratoryjnych, które są używane do pomiaru lepkości tradycyjnymi metodami. Czujnik jest umieszczony w linii, dzięki czemu stale mierzy lepkość środka smarnego (i gęstość w przypadku SRD). Oba czujniki mają kompaktową obudowę, co ułatwia instalację OEM i modernizację. Nie wymagają konserwacji ani ponownej konfiguracji. Oba czujniki zapewniają dokładne, powtarzalne wyniki bez względu na to, jak i gdzie są zamontowane, bez potrzeby stosowania specjalnych komór, gumowych uszczelek lub ochrony mechanicznej. Bez materiałów eksploatacyjnych SRV i SRD są niezwykle łatwe w obsłudze.

Kluczowe cechy SRV i SRD:

- Elektroniczne elementy sterujące oparte na menu są wydajne i łatwe w użyciu.

- Wbudowany monitor temperaturyoring przy użyciu czujnika RTD PT1000 o wysokiej dokładności.

- Wiele sygnałów wyjściowych – wyświetla temperaturę i lepkość z kompensacją temperatury

- Automatyczna kontrola lepkości – czujniki są wstępnie ustawione, ale

- Rejestracja danych – data i kod czasu są automatycznie rejestrowane, tworząc ścieżkę audytu i upraszczając pomiar trendów wydajności i jakości.

- Bezpieczeństwo i alerty – zaprojektowany, aby zapobiegać nieautoryzowanym zmianom i włączać alarm po osiągnięciu nastaw, aby operatorzy mogli szybko podjąć działania.

- Szybka zmiana ustawień pamięci – w przypadku linii technologicznych, które obsługują więcej niż jeden płyn, funkcja ta upraszcza zmianę ustawień.

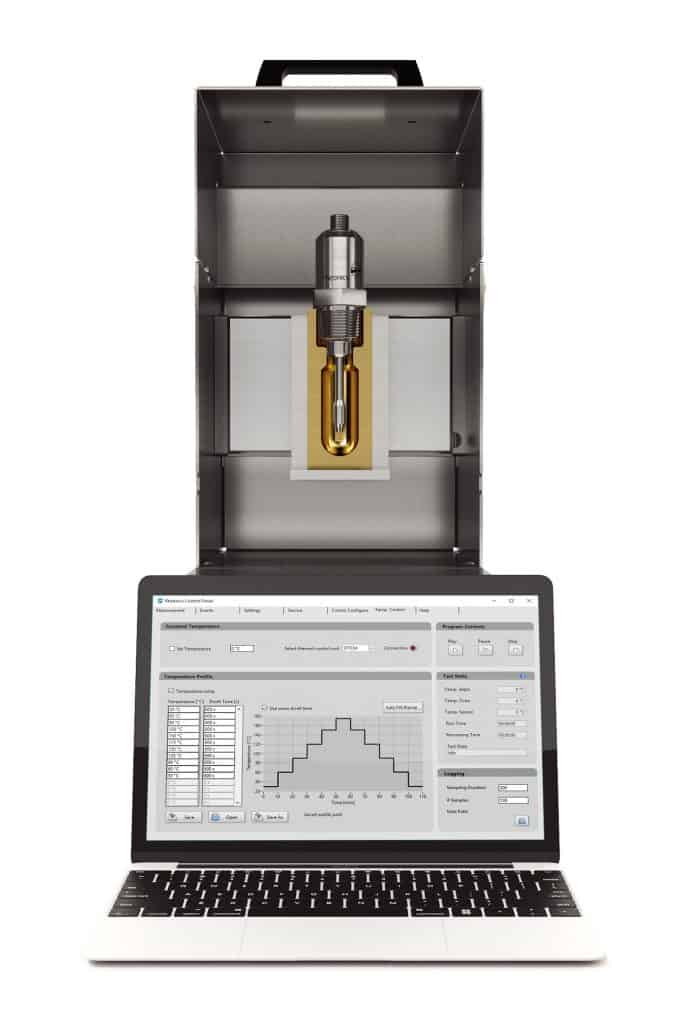

Wspieranie inżynierów formulacji w laboratoriach

Mimo że czujnik SRV został zbudowany w celu zapewnienia pełnej kontroli jakości mieszanego smaru podczas produkcji. Ten sam czujnik jest również używany w warunkach laboratoryjnych do badań nad recepturami. Rheonics niezależne moduły termiczne są używane przez inżynierów zajmujących się formułowaniem do szybkiego testowania nowych próbek w całym zakresie operacji termicznych. STCM jest zbudowany specjalnie do współpracy z SRV i SRD. Sprzęt ma ten sam rozmiar co mały ekspres do kawy stołowy i posiada półprzewodnikowe ogrzewanie i chłodzenie, aby osiągnąć pełny zakres operacyjny.

Podstawowa zasada jest możliwa do wykorzystania jako automatyczny system pobierania próbek i testowania oparty na karuzeli. Kluczową zaletą korzystania z SRV do badań formulacji jest to, że ten sam czujnik jest następnie instalowany na przychodzących kontrolach surowców, zakładach pilotażowych i końcowych liniach produkcyjnych, dzięki czemu nie ma rozbieżności w systemie pomiarowym używanym w całym ekosystemie smarowania.

Rheonics' Korzyść

Kompaktowy kształt, brak ruchomych części i nie wymaga konserwacji

Rheonics' SRV i SRD mają bardzo małe wymiary, co ułatwia instalację OEM i modernizację. Umożliwiają łatwą integrację z dowolnym strumieniem procesu. Są łatwe w czyszczeniu i nie wymagają konserwacji ani ponownej konfiguracji. Mają niewielką powierzchnię, co pozwala na instalację Inline w dowolnej linii technologicznej, bez konieczności stosowania dodatkowej przestrzeni lub adaptera.

Wysoka stabilność i niewrażliwość na warunki montażu: Możliwa dowolna konfiguracja

Rheonics SRV i SRD wykorzystują unikalny, opatentowany rezonator współosiowy, w którym dwa końce czujników skręcają się w przeciwnych kierunkach, eliminując momenty reakcji podczas ich montażu, a tym samym czyniąc je całkowicie niewrażliwymi na warunki montażu i natężenia przepływu. Element czujnika znajduje się bezpośrednio w płynie, bez konieczności stosowania specjalnej obudowy lub klatki ochronnej.

Natychmiastowe dokładne odczyty jakości produkcji - Pełny przegląd systemu i sterowanie predykcyjne

Rheonics" RheoPulse , , , , , , , , , , , , ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, , oprogramowanie jest wydajne, intuicyjne i wygodne w użyciu. Płyn procesowy w czasie rzeczywistym może być monitorowany na zintegrowanym IPC lub komputerze zewnętrznym. Wiele czujników rozmieszczonych w całym zakładzie jest zarządzanych z jednej tablicy rozdzielczej. Brak wpływu pulsacji ciśnienia pompowania na działanie czujnika lub dokładność pomiaru. Brak efektu wibracji.

Pomiary w linii, nie jest wymagana linia obejściowa

Zainstaluj czujnik bezpośrednio w strumieniu procesowym, aby wykonywać pomiary lepkości (i gęstości) w czasie rzeczywistym. Nie jest wymagana linia obejściowa: czujnik można zanurzyć w linii; natężenie przepływu i wibracje nie wpływają na stabilność i dokładność pomiaru.

Łatwa instalacja i brak konieczności ponownej konfiguracji / ponownej kalibracji - zero konserwacji / przestojów

W mało prawdopodobnym przypadku uszkodzenia czujnika należy wymienić czujniki bez wymiany lub ponownego programowania elektroniki. Doraźne zamienniki zarówno czujnika, jak i elektroniki, bez aktualizacji oprogramowania sprzętowego i zmian kalibracji. Łatwy montaż. Dostępne ze standardowymi i niestandardowymi przyłączami procesowymi, takimi jak NPT, Tri-Clamp, DIN 11851, kołnierzowe, Varinline i inne przyłącza sanitarne i higieniczne. Żadnych specjalnych komór. Łatwe do usunięcia w celu czyszczenia lub kontroli. SRV jest również dostępny w wersji DIN11851 i tri-clamp złącze ułatwiające montaż i demontaż. Sondy SRV są hermetycznie uszczelnione w celu czyszczenia na miejscu (CIP) i obsługują mycie pod wysokim ciśnieniem za pomocą złączy IP69K M12.

Rheonics przyrządy posiadają sondy ze stali nierdzewnej i opcjonalnie posiadają powłoki ochronne w sytuacjach specjalnych.

Niskie zużycie energii

Zasilacz 24 V DC o poborze prądu mniejszym niż 0.1 A podczas normalnej pracy.

Krótki czas reakcji i lepkość kompensowana temperaturą

Ultraszybka i solidna elektronika w połączeniu z kompleksowymi modelami obliczeniowymi sprawia, że Rheonics urządzenia jedne z najszybszych, wszechstronnych i najdokładniejszych w branży. SRV i SRD umożliwiają dokładne pomiary lepkości (i gęstości w przypadku SRD) w czasie rzeczywistym co sekundę i nie mają na nie wpływu zmiany natężenia przepływu!

Szerokie możliwości operacyjne

RheonicsPrzyrządy są zbudowane tak, aby wykonywać pomiary w najtrudniejszych warunkach.

- Zakres ciśnienia do 5000 psi

- Zakres temperatur od -40 do 200 ° C

SRV ma najszerszy zakres operacyjny na rynku wiskozymetru procesowego inline:

- Zakres lepkości: 0.5 cP do 50,000 XNUMX cP

SRD: Pojedynczy instrument, potrójna funkcja – lepkość, temperatura i gęstość

Rheonics' SRD to unikalny produkt, który zastępuje trzy różne przyrządy do pomiarów lepkości, gęstości i temperatury. Eliminuje trudności związane ze zlokalizowaniem trzech różnych instrumentów i zapewnia niezwykle dokładne i powtarzalne pomiary w najtrudniejszych warunkach.

- Zakres lepkości: 0.5 cP do 3,000 XNUMX cP

- Zakres gęstości: 0 do 4 g/cm0 (4000 do XNUMX kg/m3)

Uzyskaj dokładne informacje o jakości smarów poprzez bezpośrednie pomiary, obniż koszty i zwiększ produktywność

Zintegruj SRV/SRD z linią technologiczną, aby optymalnie zaplanować odstępy między wymianami smaru i osiągnąć znaczne oszczędności kosztów. W porównaniu z pośrednim podejściem wykorzystującym algorytmy do przewidywania stanu rzeczywistego, pomiary lepkości smaru dałyby prawdziwy fizyczny obraz smarowania, umożliwiając wykrycie możliwych zbliżających się awarii łożyska/silnika lub stanów nienormalnych. A na koniec przyczynia się do lepszych wyników finansowych i lepszego środowiska!

Czyszczenie na miejscu (CIP)

SRV (i SRD) to czujniki samoczyszczące – użycie płynu wbudowanego do czyszczenia czujnika podczas wykonywania pomiarów ogranicza nieplanowaną konserwację. Każdy mały osad jest wykrywany przez czujnik, co pozwala operatorowi zdecydować, kiedy linia jest czysta. Alternatywnie czujniki te dostarczają informacje do zautomatyzowanego systemu czyszczenia, aby zapewnić pełne i powtarzalne czyszczenie między seriami produkcyjnymi.

Doskonała konstrukcja i technologia czujnika

Zaawansowana, opatentowana elektronika trzeciej generacji steruje tymi czujnikami i ocenia ich reakcję. SRV i SRD są dostępne ze standardowymi przyłączami procesowymi, takimi jak ¾” NPT i 3” Tri-clamp umożliwiając operatorom wymianę istniejącego czujnika temperatury w linii technologicznej na SRV/SRD, dostarczając bardzo cennych i przydatnych informacji o płynie procesowym, takich jak lepkość, oprócz dokładnego pomiaru temperatury za pomocą wbudowanego czujnika Pt1000 (dostępna klasa AA, A, B DIN EN 60751) .

Elektronika zbudowana tak, aby pasowała do Twoich potrzeb

Elektronika czujnika, dostępna zarówno w obudowie przetwornika, jak i w małej obudowie na szynie DIN, umożliwia łatwą integrację z rurociągami technologicznymi i wewnątrz szaf sprzętowych maszyn.

zarządzanie Mieszanie wydajniej, obniżyć koszty i zwiększyć produktywność

Zintegruj SRV z linią procesową i zapewnij spójność przez lata. SRV stale monitoruje i kontroluje lepkość (i gęstość w przypadku SRD) oraz aktywuje zawory adaptacyjnie do dozowania składników mieszanki. Zoptymalizuj proces za pomocą SRV i doświadcz mniej przestojów, mniejszego zużycia energii, mniej niezgodności i oszczędności kosztów materiałów. A na koniec przyczynia się do lepszych wyników finansowych i lepszego środowiska!

Doskonała konstrukcja i technologia czujnika

Mózgiem tych czujników jest wyrafinowana, opatentowana elektronika. SRV i SRD są dostępne ze standardowymi przyłączami procesowymi, takimi jak ¾” NPT, DIN 11851, kołnierzowe i Tri-clamp umożliwiając operatorom wymianę istniejącego czujnika temperatury w linii technologicznej na SRV/SRD, dostarczając bardzo cennych i przydatnych informacji o płynie procesowym, takich jak lepkość, oprócz dokładnego pomiaru temperatury za pomocą wbudowanego czujnika Pt1000 (dostępna klasa AA, A, B DIN EN 60751) .

Elektronika zbudowana tak, aby pasowała do Twoich potrzeb

Dostępna zarówno w obudowie przetwornika, jak i małej obudowie do montażu na szynie DIN, elektronika czujnika umożliwia łatwą integrację z liniami procesowymi i wewnątrz szaf maszynowych.

Łatwa integracja

Wiele analogowych i cyfrowych metod komunikacji zaimplementowanych w elektronice czujnika sprawia, że podłączenie do przemysłowych sterowników PLC i systemów sterowania jest proste i proste.

Opcje komunikacji analogowej i cyfrowej

Opcjonalne opcje komunikacji cyfrowej

Zgodność z ATEX i IECEx

Rheonics oferuje czujniki iskrobezpieczne z certyfikatami ATEX i IECEx do stosowania w środowiskach niebezpiecznych. Czujniki te spełniają zasadnicze wymagania bezpieczeństwa i higieny pracy związane z projektowaniem i konstrukcją urządzeń i systemów ochronnych przeznaczonych do stosowania w przestrzeniach zagrożonych wybuchem.

Posiadane przez firmę certyfikaty iskrobezpieczności i przeciwwybuchowości Rheonics pozwala także na dostosowanie istniejącego czujnika, pozwalając naszym klientom uniknąć czasu i kosztów związanych z identyfikacją i testowaniem alternatywy. Można dostarczyć czujniki niestandardowe do zastosowań wymagających od jednej jednostki do tysięcy jednostek; z czasem realizacji wynoszącym tygodnie zamiast miesięcy.

Rheonics SRV & SRD posiadają zarówno certyfikat ATEX, jak i IECEx.

Realizacja

Zainstaluj czujnik bezpośrednio w strumieniu procesowym, aby wykonywać pomiary lepkości i gęstości w czasie rzeczywistym. Nie jest wymagana linia obejściowa: czujnik można zanurzyć w linii; natężenie przepływu i wibracje nie wpływają na stabilność i dokładność pomiaru. Zoptymalizuj wydajność mieszania, zapewniając powtarzalne, kolejne i spójne testy płynu.

Lokalizacje kontroli jakości w linii

- W czołgach

- W rurach łączących między różnymi pojemnikami procesowymi

Instrumenty / czujniki

SRV Wiskozymetr LUB an SRD dla dodatkowej gęstości

Rheonics Wybór instrumentu

Rheonics projektuje, produkuje i sprzedaje innowacyjne czujniki i monitory płynóworing systemy. Precyzja zbudowana w Szwajcarii, RheonicsWiskozymetry i gęstościomierze in-line charakteryzują się czułością wymaganą w danym zastosowaniu i niezawodnością niezbędną do przetrwania w trudnych warunkach operacyjnych. Stabilne wyniki – nawet w niekorzystnych warunkach przepływu. Brak wpływu spadku ciśnienia lub natężenia przepływu. Równie dobrze nadaje się do pomiarów kontroli jakości w laboratorium. Nie ma potrzeby zmiany żadnego komponentu ani parametru, aby mierzyć w pełnym zakresie.

Sugerowane produkty do zastosowania

- Szeroki zakres lepkości - monitoruj cały proces

- Powtarzalne pomiary zarówno płynów newtonowskich, jak i nienewtonowskich, płynów jednofazowych i wielofazowych

- Hermetycznie zamknięte, wszystkie części ze stali nierdzewnej 316L zwilżane

- Wbudowany pomiar temperatury płynu

- Kompaktowy kształt ułatwiający instalację w istniejących liniach technologicznych

- Łatwy w czyszczeniu, nie wymaga konserwacji ani ponownej konfiguracji

- Pojedynczy przyrząd do pomiaru gęstości procesowej, lepkości i temperatury

- Powtarzalne pomiary zarówno płynów newtonowskich, jak i nienewtonowskich, płynów jednofazowych i wielofazowych

- Konstrukcja wykonana w całości z metalu (stal nierdzewna 316L)

- Wbudowany pomiar temperatury płynu

- Kompaktowy kształt ułatwiający montaż w istniejących rurach

- Łatwy w czyszczeniu, nie wymaga konserwacji ani ponownej konfiguracji