Wprowadzenie

Emulsje są używane w prawie każdym aspekcie codziennego życia. Ich przetwarzanie i rozwój obejmują wiele branż - chemiczną, powłokową, spożywczą, kosmetyczną, kleje, płyny przemysłowe, produkty farmaceutyczne, ropę i gaz.

Co to są emulsje?

Jest to stabilna mieszanina dwóch niemieszających się cieczy, z których jedna jest równomiernie rozproszona w drugiej w postaci małych kropelek lub cząstek. Emulsje są mieszaninami niemieszających się płynów. Zwykle jeden płyn występuje w postaci małych kropelek w innej fazie. Istnieją emulsje olej w wodzie, zwane emulsjami olej w wodzie (w skrócie O / W), ale także emulsje woda w oleju (W / O). Faza kropelkowa nazywana jest fazą rozproszoną, a faza otaczająca to faza ciągła. Interakcja jego zdyspergowanej i ciągłej fazy ma duży wpływ na właściwości materiałowe emulsji. Emulsje można scharakteryzować za pomocą różnorodnych technik analitycznych. Niektóre przykłady typowych emulsji to:

- Mleko to emulsja tłuszczu mlecznego w roztworze wodnym zawierająca wiele różnych białek, laktozę i sole. W mleku surowym tłuszcz występuje w postaci kuleczek tłuszczu mlecznego, które są otoczone błoną. Kiedy to mleko jest homogenizowane w fabryce, te kuleczki są rozbijane, a tłuszcz jest rozpraszany na mniejsze kropelki, również stabilizowane przez białka.

- Margaryna jest emulsją kropelek wody w tłuszczu, stabilizowaną przez upakowanie igiełkowatych kryształków tłuszczu wewnątrz ciągłej fazy tłuszczowej.

- Kremy jest skoncentrowaną emulsją tłuszczu mlecznego w fazie wodnej; stężenie zależy od rodzaju kremu.

- Lody to bardzo złożony produkt; zawiera m.in. kropelki tłuszczu mlecznego, ale zawiera również kryształki cukru, kryształki lodu i pęcherzyki powietrza.

- Sosy sałatkowe są wytwarzane przez emulgowanie oleju roślinnego w wodnej mieszaninie zawierającej ocet. Emulsja przygotowana w domu jest raczej niestabilna: kropelki łączą się stosunkowo szybko, dlatego przed użyciem należy ją wstrząsnąć. Warianty komercyjne są zwykle stabilizowane przez inne komponenty.

- majonez to bardzo skoncentrowana emulsja kropelek oleju w wodzie, stabilizowana białkami z żółtka jaja. Emulsja jest tak skoncentrowana (70–80% obj.), Że kropelki oleju są ściskane razem. To ściśnięcie razem powoduje przyjemną konsystencję majonezu.

- Żółtko to emulsja tłuszczu jaja kurzego (i cholesterolu) w roztworze wodnym, stabilizowana mieszaniną fosfolipidów.

- Produkty żywieniowe. Sosy sałatkowe, sosy i inne sosy, bita polewa do deserów, masło orzechowe i lody to również przykłady emulsji różnych jadalnych tłuszczów i olejów. Emulsje wpływają nie tylko na fizyczną postać produktów spożywczych, ale także na smak, ponieważ zemulgowane oleje pokrywają język, nadając „wrażenie w ustach”.

- Farby wodorozcieńczalne i powłoki są to zazwyczaj emulsje cząstek spoiwa na bazie polimerów. Powstają poprzez wytworzenie emulsji kropelek monomerów w wodzie, po czym monomery są polimeryzowane do postaci stałych cząstek. Po nałożeniu woda i ewentualnie inne rozpuszczalniki odparowują, a cząsteczki spoiwa łączą się, tworząc stałą warstwę.

- Bitum, frakcja ciężka produkowana podczas rafinacji ropy naftowej, jest zwykle zbyt lepka, aby można ją było zastosować bezpośrednio. Dlatego bitum jest emulgowany w wodzie na wysokim poziomie. Powstałe emulsje O / W mają znacznie niższą lepkość, a zatem są łatwiejsze do nałożenia. Po nałożeniu (na drogę lub dach) emulsja pęka, a cząsteczki bitumu łączą się w jedną warstwę.

- Leki i narkotyki. Mieszanka skrobi / żelatyny Mikrocząstki przygotowuje się metodą dyfuzji rozpuszczalników w postaci emulsji typu woda w oleju. Zawartość uwalnianego leku in vitro w znaczący sposób zależy od stosunku mieszanki skrobi i stosunku środka sieciującego. Mikrocząstki mieszanki skrobi / żelatyny powinny być użytecznym nośnikiem do kontrolowanego uwalniania leków rozpuszczalnych w wodzie. W przemyśle farmaceutycznym emulsje są stosowane w celu poprawy smakowitości leków, poprawy skuteczności poprzez kontrolowanie dawkowania substancji czynnych, leków o opóźnionym uwalnianiu oraz w celu poprawy estetyki leków miejscowych, takich jak maści.

- Oleje i węglowodory. Dwie trzecie światowej ropy naftowej jest wytwarzane w sposób zemulgowany; Ze względu na procesy produkcyjne emulsje te są głównie typu woda w oleju.

- Insektycydy i pestycydy. W przemyśle rolniczym emulsje są używane jako nośniki środków owadobójczych, grzybobójczych i pestycydów i są zwykle rozpylane przy użyciu sprzętu mechanicznego.

- In kosmetyki, emulsje są nośnikiem dla wielu środków odżywiających włosy i skórę. Emulsje anionowe i niejonowe służą do dostarczania różnych olejków i wosków, które zapewniają nawilżenie, gładkość i miękkość włosów i skóry. Inne przykłady to kremy do twarzy, balsamy do ciała, szampony, żele pod prysznic, pasty do zębów, mydła i zapachy.

- Smary, zawiesiny, dodatki, oleje maszynowe, emulsje polimerowe, kleje, roztwory skrobi, zawiesiny wypełniaczy mineralnych, emulsje tekstylne, emulsje submikronowe i emulsje silikonowe.

- Materiały baterii. Spoiwa na bazie wody do akumulatorów opracowano z wykorzystaniem zaawansowanych technologii polimerowych, aby umożliwić tworzenie elektrod ujemnych w akumulatorach wtórnych litowo-jonowych i akumulatorach niklowo-wodorowych. W porównaniu z konwencjonalnymi spoiwami akumulatorowymi (PVDF), spoiwa te mają doskonałe właściwości wiążące, odporność na elektrolit i cykl.

Roztwory polielektrolitów (flokulanty) do oczyszczania ścieków. Poliakryloamidy są polimerami o bardzo dużej gramaturze cząsteczkowej, stosowanymi jako flokulanty. Te polimery są dostępne głównie w postaci proszku lub emulsji. Mogą być anionowe lub kationowe. Niektóre z tych produktów występują w postaci bardzo lepkich roztworów (od 5,000 do 10,000 XNUMX centypuazów), które można pompować w postaci dostarczanej z rozcieńczeniem wtórnym na pompie zasilającej.

Nakładanie emulsji

Emulsje są szeroko stosowane jako prekursory i produkty końcowe. Wynika to z nieskończonej liczby możliwych kombinacji systemów emulsyjnych. Pełne scharakteryzowanie ich struktury jest ważnym krokiem do ich komercjalizacji. Stale opracowywane są nowe rodzaje emulsji. Niedawnym postępem jest mikroemulsja, specjalny rodzaj emulsji charakteryzujący się wyjątkowo małym rozmiarem cząstek, przezroczystością i zwiększoną stabilnością w porównaniu z konwencjonalnymi systemami. Ponieważ nauka wciąż odpowiada na potrzeby przemysłu, szybko opracowuje się coraz więcej nowych i niekonwencjonalnych mieszanin emulsji.

Formułowanie i testowanie emulsji

Siły napięcia międzyfazowego starają się utrzymywać dwie fazy oddzielnie, celem przygotowania emulsji jest zmniejszenie napięcia międzyfazowego, aby promować bardziej intymne połączenie dwóch faz. Odbywa się to na dwa podstawowe sposoby - poprzez zmniejszenie lepkości fazy wewnętrznej oraz poprzez zastosowanie dodatków chemicznych. Podgrzewanie produktu to najprostszy sposób na zmniejszenie lepkości, ponieważ większość cieczy staje się mniej lepka po podgrzaniu. Spadkowi lepkości towarzyszy zwykle zmniejszenie napięcia międzyfazowego, co prowadzi do lepszej emulgacji.

Stabilna emulsja dwóch niemieszających się cieczy jest rzadkością i często wymagana jest pomoc chemiczna. Zwykle używana jest substancja chemiczna aktywna na granicy faz między dwiema fazami. Taki dodatek nazywany jest emulgatorem lub środkiem powierzchniowo czynnym (oznacza to środek powierzchniowo czynny). Komercyjne przygotowanie większości emulsji obejmuje zastosowanie zarówno chemicznego emulgatora, jak i urządzenia mechanicznego, takiego jak młyn koloidalny lub mieszalnik w linii, w celu wytworzenia fazy zdyspergowanej o wielkości kropli wystarczająco małej, aby uzyskać gotowy produkt o pożądanym nieruchomości.

Charakterystyka właściwości i przydatności emulsji

Stabilność emulsji ma kluczowe znaczenie podczas ich przetwarzania i formułowania. Emulsje są często postrzegane jako coś prostego, w makroskali, które można zobaczyć, poczuć, a nawet posmakować, ale w rzeczywistości to nanoskalowe właściwości kropelek rozproszonych w emulsji są głównymi czynnikami wpływającymi na właściwości masowe emulsji. W szczególności rozmiar i ładunek zemulgowanych kropelek bezpośrednio wpływa na stabilność, smak, bezpieczeństwo, wygląd i dotyk oraz działanie. Dlatego niezwykle ważne jest, aby móc dokładnie i szybko zmierzyć te właściwości emulsji.

Te właściwości są bardzo istotne dla przetwarzania emulsji, a niektóre z nich są ze sobą powiązane:

- Średnia wielkość cząstek

- Rozkład wielkości cząstek

- Lepkość fazy wewnętrznej

- Lepkość w fazie ciągłej

- Poziom emulgatora

- Stężenie fazy olejowej

- PH w fazie ciągłej

- Właściwości optyczne emulsji

Omawiane stężenia są istotne, ponieważ wpływają na rodzaj i stabilność końcowej emulsji. Ogólnie faza obecna w większym stężeniu będzie miała tendencję do ciągłej fazy.

Metody przetwarzania emulsji - jak powstają emulsje?

Aby stworzyć emulsję, najpierw łączy się składniki, aby utworzyć surową emulsję premiksu. Ten premiks można stworzyć na kilka sposobów:

- Emulgator rozpuszcza się w fazie ciągłej, a następnie powoli dodaje się fazę wewnętrzną z dobrym mieszaniem (najczęściej stosowana metoda).

- Emulgator można rozpuścić w fazie wewnętrznej przed powolnym dodaniem tej mieszanki do fazy ciągłej w trakcie mieszania.

- Emulgator można rozpuścić w fazie wewnętrznej przed powolnym dodaniem fazy ciągłej w celu utworzenia przedmieszki. Oznacza to, że zwykle daje najlepsze wyniki, ale wymaga dużo czasu i energicznego mieszania, ponieważ wymaga przeprowadzenia wstępnej emulsji W / O przez etap inwersji, aby ostatecznie uformować żądany typ O / W.

- Inną metodą jest użycie specjalnie opracowanej metody kontroli kolejności mieszania. Technika ta pozwala na wtryskiwanie składników produktu bezpośrednio do strumienia produktu na różnych etapach wzdłuż wielostopniowej komory mieszania.

Pierwsza metoda daje dobre wyniki, jeśli na etapie wykańczania stosowane jest mechaniczne urządzenie tnące, takie jak młyn koloidalny lub mieszalnik w linii, pierwsza metoda mieszania wstępnego zwykle daje dobre wyniki.

Zapewniając dobrze sformułowaną i stabilną przedmieszkę, młyn koloidalny lub wbudowany mieszalnik może zakończyć zadanie emulgowania. Strefa intensywnych hydraulicznych sił ścinających w młynie koloidalnym lub w głowicy mieszalnika w linii rozbija kropelki fazy wewnętrznej i tworzy cząstki o małym rozmiarze, co jest ogólnie pożądane. Jeśli zastosuje się wystarczającą ilość emulgatora do ogromnego zwiększenia pola powierzchni generowanego przez ten proces, produkt końcowy powinien wykazywać zwiększoną stabilność.

W niektórych przypadkach dobrą emulsję można wytworzyć przy umiarkowanym poziomie zastosowanej energii mechanicznej, ale słaba emulsja powstaje, jeśli poziom energii zostanie zwiększony. Wzrost zastosowanej energii powoduje dodatkowe zmniejszenie wielkości cząstek, ale bez dostosowania stężenia emulgatora mniejsze cząstki nie są stabilne. Jest to znane jako przepracowanie emulsji. Sprzęt do przetwarzania, taki jak mieszalniki w linii, które oferują zarządzanie strefą ścinania (wiele, dostosowywalnych stref działania o wysokim ścinaniu) i kontrolę kolejności mieszania (przystosowalne komory mieszania do wprowadzania materiału procesowego w różnych pozycjach w strefie ścinania), zapewnia komercyjne opracowywanie i przetwarzanie emulsji.

Zmniejszenie lepkości fazy zdyspergowanej sprzyja tworzeniu się emulsji, ale jakich efektów można się spodziewać po zmianach lepkości w fazie ciągłej? Zmniejszenie lepkości powinno prowadzić do łatwiejszego tworzenia emulsji z powodu zmniejszonego napięcia międzyfazowego. Chociaż to prawda, należy wziąć pod uwagę inny czynnik. Wzrost lepkości w fazie ciągłej znacznie poprawi stabilność emulsji poprzez opóźnienie nieuniknionego wzrostu kropelek oleju do góry. W większości przypadków ten bardziej stabilny produkt końcowy jest nadrzędnym problemem i decyzja o uzyskaniu tej przewagi kosztem przezwyciężenia wyższego napięcia międzyfazowego na etapie obróbki mechanicznej jest chętnie akceptowana.

Monitoring a kontrolowanie lepkości procesu emulgowania staje się krytyczne dla osiągnięcia powtarzalnego, wydajnego procesu.

Kontrola jakości przetwarzania i aplikacji emulsji

Ze względu na właściwości fizyczne emulsji, informacje potrzebne do zweryfikowania wyników za pomocą wiarygodnego procesu kontroli jakości (QC) są niezwykle istotne, aby zapewnić, że procesy dyspergowania i homogenizacji dają wiarygodne wyniki we wszystkich partiach.

Kremowanie to zjawisko, w którym zdyspergowana faza oddziela się, tworząc warstwę na wierzchu fazy ciągłej. Warto zauważyć, że podczas kremowania faza zdyspergowana pozostaje w stanie kuleczek, dzięki czemu może zostać ponownie zdyspergowana podczas wytrząsania. Śmietanie można zminimalizować, zwiększając lepkość fazy ciągłej. Najłatwiej jest odłożyć emulsję na półkę i obserwować, czy z czasem się kremie. Minimalny dopuszczalny okres trwałości może być specyfikacją QC. Niestety cena za tę prostotę polega na tym, że kiepska partia może zostać odkryta dopiero po dotarciu produktu do klienta. Aby temu zaradzić, proces kremowania można przyspieszyć podgrzewając emulsję lub odwirowując ją. Wyniki te należy następnie odnieść do odpowiedniej statycznej szybkości kremowania w temperaturze pokojowej. Wszystkie te pomiary szybkości kremowania są proste, ale nie są dokładne.

Na stabilność emulsji mogą wpływać różne czynniki. Typowe problemy związane z niestabilnością emulsji to koalescencja, flokulacja, kremowanie i łamanie. Dlatego ważne staje się monitorowanie jego właściwości w czasie rzeczywistym i dokonywanie dostosowań adaptacyjnych:

- Stężenie emulgatora

- Stosunek olej / woda

- Intensywność mieszania

- Temperatura mieszania

- Czas mieszania

Biorąc pod uwagę, że lepkość emulsji nie jest parametrem statycznym, ale zmienia się w zależności od wymagań procesu, jak również od samego przetwarzania, kluczowe znaczenie ma monitorowanie i kontrolowanie lepkości podczas całego cyklu przetwarzania.

W jaki sposób można monitorować lepkość w czasie rzeczywistymoring zapewnić jakość emulsji?

Potrzeba scharakteryzowania właściwości emulsji ma kluczowe znaczenie przy formułowaniu, zwiększaniu skali, przetwarzaniu i testowaniu emulsji, a także przy projektowaniu i rozwoju sprzętu wykorzystywanego w tych procesach.

Lepkość jest kluczem do znalezienia sposobu pomiaru jakości emulsji, tak aby można było zachować pewien stopień konsystencji z jednej partii do drugiej.

- Konwencjonalne metody produkcji emulsji opierają się na procesach quasi-ciągłych

- Ciągły proces mieszania polega na kontrolowanym dozowaniu komponentów, dostosowywaniu się i dostosowywaniu do warunków płynu w czasie rzeczywistym, na które może mieć wpływ wiele parametrów

Zwiększ całkowitą przepustowość i wydajność procesów homogenizacji

Układy wirnika / stojana o ultra wysokim ścinaniu przyspieszają czas cyklu, zmniejszając liczbę przejść wymaganych przez homogenizator wysokociśnieniowy, urządzenie o dużej wydajności i dużej energii z natury. Ponieważ homogenizatory są również generalnie wymagające dużej konserwacji, wydajny „mieszalnik wstępny” generuje znaczne oszczędności w całkowitych kosztach produkcji. W niektórych zastosowaniach mieszalniki o ultra szybkim ścinaniu stanowią nawet realną alternatywę dla homogenizatorów.

Wrażliwy skład chemiczny emulsji oznacza, że oszczędność czasu i kosztów nie może odbywać się kosztem jakości, która musi pozostać bardzo wysoka. Monitoring & kontrolowanie lepkości w celu optymalizacji procesów wsadowych zapewnia spójność, jakość i znaczne oszczędności w kosztach materiałów oraz dokładne wykrywanie punktu końcowego/oszacowanie stabilności procesu mieszania dla konkretnej partii. Kontrolę procesu i identyfikowalność procesu ciągłego mieszania można ulepszyć dzięki monitorowi inlineoring i kontrola lepkości, które zapewniają jednocześnie wysoki poziom konsystencji produktu, powtarzalność procesów i znacznie niższe wskaźniki odrzutów.

Inne zastosowania pomiarów lepkości obejmują wykorzystanie danych dostarczanych przez sprzęt w formulacjach oraz badaniach i rozwoju formulacji w celu wykazania docelowych właściwości i skutecznej charakterystyki. Ponadto, w przypadku farmaceutyków i produkcji żywności, identyfikowalność procesu jest ważna dla organów regulacyjnych, a pomiary inline zapewniają pełne śledzenie produktów w całym cyklu produkcyjnym.

RheonicsRozwiązania w zakresie kontroli i zapewnienia jakości procesów emulsyjnych

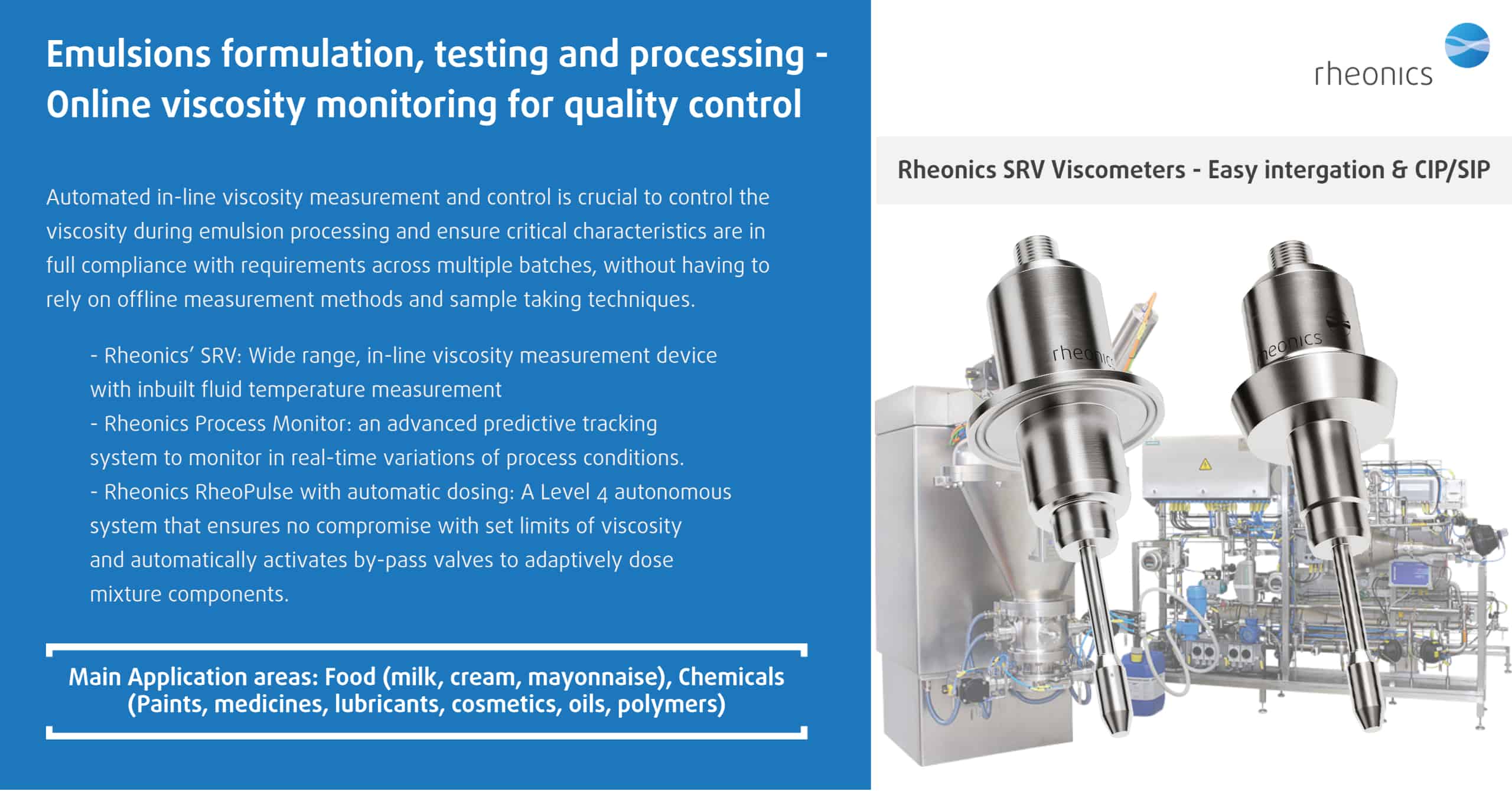

Zautomatyzowany pomiar i kontrola lepkości na linii ma kluczowe znaczenie dla kontrolowania lepkości podczas przetwarzania emulsji i zapewnienia, że krytyczne właściwości są w pełni zgodne z wymaganiami dla wielu partii, bez konieczności polegania na metodach pomiaru offline i technikach pobierania próbek. Rheonics oferuje następujące rozwiązania do kontroli i optymalizacji procesów w zakresie formułowania emulsji, przetwarzania, zwiększania skali i testowania.

Mierniki lepkości i gęstości

- In-line Lepkość pomiary: Rheonics" SRV to szerokozakresowe urządzenie do pomiaru lepkości w linii, zdolne do wykrywania zmian lepkości w dowolnym strumieniu procesowym w czasie rzeczywistym.

- In-line Lepkość i gęstość pomiary: Rheonics" SRD jest przyrządem do jednoczesnego pomiaru gęstości i lepkości w linii. Jeśli pomiar gęstości jest ważny dla twoich operacji, SRD jest najlepszym czujnikiem spełniającym twoje potrzeby, z możliwościami operacyjnymi podobnymi do SRV oraz dokładnymi pomiarami gęstości.

Zintegrowane emulsje gotowe pod klucz jakość i konserwacjami

Rheonics oferuje zintegrowane rozwiązanie „pod klucz” do zarządzania jakością produkcji emulsji, składające się z:

- In-line Lepkość pomiary: Rheonics'SRV - szerokozakresowy, wbudowany miernik lepkości z wbudowanym pomiarem temperatury płynu

- Rheonics Monitor procesu: zaawansowany predykcyjny kontroler śledzenia do monitorowania i kontrolowania zmian warunków procesu w czasie rzeczywistym

- Rheonics RheoPulse , , , , , , , , , , , , ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, , w automatyczny dOsing: Autonomiczny system poziomu 4, który zapewnia brak kompromisów z ustalonymi limitami lepkości i automatycznie aktywuje zawory obejściowe lub pompy w celu adaptacyjnego dozowania składników mieszanki

Czujnik SRV jest umieszczony w linii, więc stale mierzy lepkość (i gęstość w przypadku SRD). Alerty można skonfigurować tak, aby powiadamiały operatora o niezbędnych działaniach lub cały proces zarządzania można w pełni zautomatyzować RPTC (Rheonics Predykcyjny kontroler śledzenia). Zastosowanie SRV w linii technologicznej przygotowania emulsji skutkuje poprawą produktywności, marży zysku i osiągnięciem zgodności z przepisami. Rheonics czujniki mają kompaktową obudowę, co ułatwia instalację OEM i modernizację. Nie wymagają konserwacji ani ponownej konfiguracji. Czujniki zapewniają dokładne, powtarzalne wyniki niezależnie od sposobu i miejsca montażu, bez konieczności stosowania specjalnych komór, uszczelek gumowych lub zabezpieczeń mechanicznych. Nie wykorzystujące materiałów eksploatacyjnych i nie wymagające ponownej kalibracji, SRV i SRD są niezwykle łatwe w obsłudze, co skutkuje wyjątkowo niskimi kosztami eksploatacji w całym okresie użytkowania.

Po ustaleniu środowiska procesowego zwykle nie potrzeba wiele wysiłku, aby utrzymać spójność integralności systemów – operatorzy mogą polegać na ścisłej kontroli dzięki Rheonics rozwiązanie do zarządzania jakością produkcji emulsji.

Rheonics' Korzyść

Kompaktowy kształt, brak ruchomych części i nie wymaga konserwacji

Rheonics' SRV i SRD mają bardzo małe wymiary, co ułatwia instalację OEM i modernizację. Umożliwiają łatwą integrację z dowolnym strumieniem procesu. Są łatwe w czyszczeniu i nie wymagają konserwacji ani ponownej konfiguracji. Mają niewielką powierzchnię, co pozwala na instalację Inline w dowolnej linii technologicznej, bez konieczności stosowania dodatkowej przestrzeni lub adaptera.

Higieniczny, sanitarny projekt

Rheonics SRV i SRD są dostępne w tri-clamp i DIN 11851 oprócz niestandardowych przyłączy procesowych.

Zarówno SRV, jak i SRD są zgodne z wymogami dotyczącymi kontaktu z żywnością zgodnie z przepisami amerykańskiej FDA i UE.

Wysoka stabilność i niewrażliwość na warunki montażu: Możliwa dowolna konfiguracja

Rheonics SRV i SRD wykorzystują unikalny, opatentowany rezonator współosiowy, w którym dwa końce czujników skręcają się w przeciwnych kierunkach, eliminując momenty reakcji podczas ich montażu, a tym samym czyniąc je całkowicie niewrażliwymi na warunki montażu i natężenia przepływu. Element czujnika znajduje się bezpośrednio w płynie, bez konieczności stosowania specjalnej obudowy lub klatki ochronnej.

Natychmiastowe dokładne odczyty jakości produkcji - Pełny przegląd systemu i sterowanie predykcyjne

Rheonics" RheoPulse , , , , , , , , , , , , ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, , oprogramowanie jest wydajne, intuicyjne i wygodne w użyciu. Płyn procesowy w czasie rzeczywistym może być monitorowany na zintegrowanym IPC lub komputerze zewnętrznym. Wiele czujników rozmieszczonych w całym zakładzie jest zarządzanych z jednej tablicy rozdzielczej. Brak wpływu pulsacji ciśnienia pompowania na działanie czujnika lub dokładność pomiaru. Brak efektu wibracji.

Pomiary w linii, nie jest wymagana linia obejściowa

Zainstaluj czujnik bezpośrednio w strumieniu procesowym, aby wykonywać pomiary lepkości (i gęstości) w czasie rzeczywistym. Nie jest wymagana linia obejściowa: czujnik można zanurzyć w linii; natężenie przepływu i wibracje nie wpływają na stabilność i dokładność pomiaru.

Łatwa instalacja i brak konieczności ponownej konfiguracji / ponownej kalibracji - zero konserwacji / przestojów

W mało prawdopodobnym przypadku uszkodzenia czujnika należy wymienić czujniki bez wymiany lub ponownego programowania elektroniki. Doraźne zamienniki zarówno czujnika, jak i elektroniki, bez aktualizacji oprogramowania sprzętowego i zmian kalibracji. Łatwy montaż. Dostępne ze standardowymi i niestandardowymi przyłączami procesowymi, takimi jak NPT, Tri-Clamp, DIN 11851, kołnierzowe, Varinline i inne przyłącza sanitarne i higieniczne. Żadnych specjalnych komór. Łatwe do usunięcia w celu czyszczenia lub kontroli. SRV jest również dostępny w wersji DIN11851 i tri-clamp złącze ułatwiające montaż i demontaż. Sondy SRV są hermetycznie uszczelnione w celu czyszczenia na miejscu (CIP) i obsługują mycie pod wysokim ciśnieniem za pomocą złączy IP69K M12.

Niskie zużycie energii

Zasilacz 24 V DC o poborze prądu mniejszym niż 0.1 A podczas normalnej pracy.

Krótki czas reakcji i lepkość kompensowana temperaturą

Ultraszybka i solidna elektronika w połączeniu z kompleksowymi modelami obliczeniowymi sprawia, że Rheonics urządzenia jedne z najszybszych, wszechstronnych i najdokładniejszych w branży. SRV i SRD umożliwiają dokładne pomiary lepkości (i gęstości w przypadku SRD) w czasie rzeczywistym co sekundę i nie mają na nie wpływu zmiany natężenia przepływu!

Szerokie możliwości operacyjne

RheonicsPrzyrządy są zbudowane tak, aby wykonywać pomiary w najtrudniejszych warunkach.

SRV jest dostępny z najszerszy na rynku zakres działania wiskozymetru procesowego w linii:

- Zakres ciśnienia do 5000 psi

- Zakres temperatur od -40 do 200 ° C

- Zakres lepkości: od 0.5 cP do 50,000 cP (i więcej)

SRD: Pojedynczy instrument, potrójna funkcja - Lepkość, temperatura i gęstość

Rheonics' SRD to unikalny produkt, który zastępuje trzy różne przyrządy do pomiarów lepkości, gęstości i temperatury. Eliminuje trudności związane ze zlokalizowaniem trzech różnych instrumentów i zapewnia niezwykle dokładne i powtarzalne pomiary w najtrudniejszych warunkach.

zarządzanie procesy przygotowania emulsji wydajniej, obniżyć koszty i zwiększyć produktywność

Zintegruj SRV z linią procesową i zapewnij spójność przez lata. SRV stale monitoruje i kontroluje lepkość (i gęstość w przypadku SRD) oraz aktywuje zawory adaptacyjnie do dozowania składników mieszanki. Zoptymalizuj proces za pomocą SRV i doświadcz mniej przestojów, mniejszego zużycia energii, mniej niezgodności i oszczędności kosztów materiałów. A na koniec przyczynia się do lepszych wyników finansowych i lepszego środowiska!

Czyszczenie na miejscu (CIP) i sterylizacja na miejscu (SIP)

SRV (i SRD) monitoruje czyszczenie przewodów cieczy za pomocą monitoring lepkość (i gęstość) środka czyszczącego/rozpuszczalnika podczas fazy czyszczenia. Czujnik wykrywa wszelkie drobne pozostałości, umożliwiając operatorowi podjęcie decyzji, czy linia jest czysta/odpowiednia. Alternatywnie SRV (i SRD) dostarcza informacje do zautomatyzowanego systemu czyszczenia, aby zapewnić pełne i powtarzalne czyszczenie pomiędzy seriami, zapewniając w ten sposób pełną zgodność z normami sanitarnymi obowiązującymi w zakładach produkujących żywność.

Doskonała konstrukcja i technologia czujnika

Mózgiem tych czujników jest wyrafinowana, opatentowana elektronika. SRV i SRD są dostępne ze standardowymi przyłączami procesowymi, takimi jak ¾” NPT, DIN 11851, kołnierzowe i Tri-clamp umożliwiając operatorom wymianę istniejącego czujnika temperatury w linii technologicznej na SRV/SRD, dostarczając bardzo cennych i przydatnych informacji o płynie procesowym, takich jak lepkość, oprócz dokładnego pomiaru temperatury za pomocą wbudowanego czujnika Pt1000 (dostępna klasa AA, A, B DIN EN 60751) .

Elektronika zbudowana tak, aby pasowała do Twoich potrzeb

Dostępna zarówno w obudowie przetwornika, jak i małej obudowie do montażu na szynie DIN, elektronika czujnika umożliwia łatwą integrację z liniami procesowymi i wewnątrz szaf maszynowych.

Łatwa integracja

Wiele analogowych i cyfrowych metod komunikacji zaimplementowanych w elektronice czujnika sprawia, że podłączenie do przemysłowych sterowników PLC i systemów sterowania jest proste i proste.

Opcje komunikacji analogowej i cyfrowej

Opcjonalne opcje komunikacji cyfrowej

Zgodność z ATEX i IECEx

Rheonics oferuje czujniki iskrobezpieczne z certyfikatami ATEX i IECEx do stosowania w środowiskach niebezpiecznych. Czujniki te spełniają zasadnicze wymagania bezpieczeństwa i higieny pracy związane z projektowaniem i konstrukcją urządzeń i systemów ochronnych przeznaczonych do stosowania w przestrzeniach zagrożonych wybuchem.

Posiadane przez firmę certyfikaty iskrobezpieczności i przeciwwybuchowości Rheonics pozwala także na dostosowanie istniejącego czujnika, pozwalając naszym klientom uniknąć czasu i kosztów związanych z identyfikacją i testowaniem alternatywy. Można dostarczyć czujniki niestandardowe do zastosowań wymagających od jednej jednostki do tysięcy jednostek; z czasem realizacji wynoszącym tygodnie zamiast miesięcy.

Rheonics SRV & SRD posiadają zarówno certyfikat ATEX, jak i IECEx.

Realizacja

Zainstaluj czujnik bezpośrednio w strumieniu procesowym, aby wykonywać pomiary lepkości i gęstości w czasie rzeczywistym. Nie jest wymagana linia obejściowa: czujnik można zanurzyć w linii; natężenie przepływu i wibracje nie wpływają na stabilność i dokładność pomiaru. Zoptymalizuj wydajność mieszania, zapewniając powtarzalne, kolejne i spójne testy płynu.

Lokalizacje kontroli jakości w linii

- W czołgach

- W rurach łączących między różnymi pojemnikami procesowymi

Instrumenty / czujniki

SRV Wiskozymetr LUB an SRD dla dodatkowej gęstości

Rheonics Wybór instrumentu

Rheonics projektuje, produkuje i sprzedaje innowacyjne czujniki i monitory płynóworing systemy. Precyzja zbudowana w Szwajcarii, RheonicsWiskozymetry i gęstościomierze in-line charakteryzują się czułością wymaganą w danym zastosowaniu i niezawodnością niezbędną do przetrwania w trudnych warunkach operacyjnych. Stabilne wyniki – nawet w niekorzystnych warunkach przepływu. Brak wpływu spadku ciśnienia lub natężenia przepływu. Równie dobrze nadaje się do pomiarów kontroli jakości w laboratorium. Nie ma potrzeby zmiany żadnego komponentu ani parametru, aby mierzyć w pełnym zakresie.

Sugerowane produkty do zastosowania

- Szeroki zakres lepkości - monitoruj cały proces

- Powtarzalne pomiary zarówno płynów newtonowskich, jak i nienewtonowskich, płynów jednofazowych i wielofazowych

- Hermetycznie zamknięte, wszystkie części ze stali nierdzewnej 316L zwilżane

- Wbudowany pomiar temperatury płynu

- Kompaktowy kształt ułatwiający instalację w istniejących liniach technologicznych

- Łatwy w czyszczeniu, nie wymaga konserwacji ani ponownej konfiguracji

- Pojedynczy przyrząd do pomiaru gęstości procesowej, lepkości i temperatury

- Powtarzalne pomiary zarówno płynów newtonowskich, jak i nienewtonowskich, płynów jednofazowych i wielofazowych

- Konstrukcja wykonana w całości z metalu (stal nierdzewna 316L)

- Wbudowany pomiar temperatury płynu

- Kompaktowy kształt ułatwiający montaż w istniejących rurach

- Łatwy w czyszczeniu, nie wymaga konserwacji ani ponownej konfiguracji