Kluczowe zalety zarządzania lepkością w zastosowaniach związanych z mieszaniem:

- Dokładne i wydajne operacje mieszania – znaczne oszczędności w kosztach materiałów i energii

- Bezproblemowa zmiana produktu: sprawność w radzeniu sobie z różnymi i nowymi wariantami produktów oraz ich pochodzeniem

- Zgodność z przepisami

- Optymalizacja systemów CIP

Wprowadzenie

W wielu procesach produkcyjnych mieszanie jest kluczowym etapem. Może nie mieć ścisłych wymagań dotyczących precyzji, ale nadmierne mieszanie nadal marnuje energię i czas. W większości przypadków miksowanie jest jednak znacznie bardziej precyzyjne. W wyniku mieszania różne składniki są nierównomiernie rozłożone, podczas gdy nadmierne mieszanie może zmienić produkt końcowy.

Istnieje wiele powodów, dla których reaktor nie produkuje z pełną wydajnością. Ogólnie rzecz biorąc, system mieszania powinien być sprawdzony jako jedna z pierwszych rzeczy do sprawdzenia w zależności od objawów. W końcu proces mieszania jest krytyczną częścią procesu reakcji i jest jedną z technologii, które można modyfikować lub ulepszać, aby zoptymalizować cały proces.

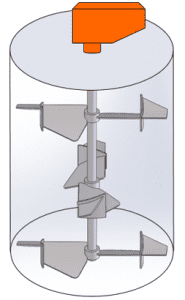

Przy tworzeniu unikalnego środowiska mieszania należy wziąć pod uwagę więcej czynników niż samo mieszadło – w tym łopatki mieszadła, przegrody, uszczelnienia mechaniczne, napędy i procedury operacyjne (kąt łopatek, prędkość obrotowa, liczba poziomów itp.). Cechy produktu i wymagania temperaturowe tworzą złożoną gamę opcji. Niezbędne jest uwzględnienie wszystkich tych czynników przy ustalaniu lub rekonstrukcji parametrów procesu.

Co sprawia, że procesy mieszania są złożone?

Trudne produkty i procesy

Właściwości fizyczne niektórych produktów utrudniają ich mieszanie. Ponieważ te właściwości mogą być tym, co sprawia, że produkt jest skuteczny lub pożądany, produkt nie może być wytwarzany z innymi właściwościami zwiększającymi łatwość mieszania.

Zachowanie nienewtonowskie

Jedną szczególnie trudną właściwością jest lepkość nienewtonowska, charakterystyczna dla zwykłych artykułów codziennego użytku, takich jak produkty do higieny osobistej, farby i żywność. Lepkość ma wpływ na opór ruchu płynu, więc ruch wywołany przez wirnik mieszadła w lepkim płynie może wygasnąć, zanim przesunie całą zawartość zbiornika. W przypadku wszystkich płynów nienewtonowskich istnieje możliwość, że część zbiornika pozostanie niezmieszana z powodu niewystarczającego ruchu płynu.

Zachowanie nienewtonowskie na ogół staje się widoczne w płynach o lepkości powyżej około 1,000 cP (1 Pa-s). W tym momencie sama lepkość sprawia, że mieszanie płynu jest trudniejsze niż mieszanie płynów podobnych do wody o niskiej lepkości. Małe wirniki mogą po prostu wywiercić otwór w płynie, podczas gdy duże wirniki mogą przesunąć całą partię. Jednym ze sposobów mieszania płynów nienewtonowskich i innych lepkich jest użycie dużych wirników lub wielu wirników, dzięki czemu płyn nie musi podróżować tak daleko od mieszalnika, aby dotrzeć do innych części zbiornika.

Płyny nienewtonowskie wykazują zależność od ścinania — tj. lepkość zmienia się w miarę ścinania (przemieszczania) płynu przez mieszadło. Płyn, którego lepkość spada, gdy jest poddawany ścinaniu, nazywa się rozrzedzaniem przy ścinaniu, podczas gdy płyn, który doświadcza wzrostu lepkości pod wpływem ścinania, nazywa się zagęszczaniem przy ścinaniu. Wpływ ścinania na lepkość pozorną jest proporcjonalny do prędkości obrotowej.

Na płyny nienewtonowskie niezależne od czasu wpływa stosowana do nich szybkość ścinania. Niezależne od czasu, rozrzedzające się przy ścinaniu płyny są często nazywane pseudoplastiki, ponieważ zachowują się jak stopione polimery. Czasami nazywane są płyny zagęszczające się ścinaniem płyny rozszerzające, ponieważ wiele z nich to szlamy o wysokim stężeniu, które muszą rozszerzać się (rozszerzać) na poziomie cząstek, aby płynąć.

Płyny nienewtonowskie zależne od czasu zmieniają pozorną lepkość nie tylko wraz z szybkością ścinania, ale także podczas i po zastosowanym ścinaniu. Zależne od czasu płyny rozrzedzające się przy ścinaniu są opisane jako tiksotropowy. Farba lateksowa jest powszechnym płynem tiksotropowym. Farba rozrzedza się, gdy jest ścinana pędzlem lub wałkiem podczas nakładania. Gdy farba jest cienka, rozprowadza się równomiernie, a pociągnięcia pędzla znikają. Po zakończeniu procesu aplikacji, farba ponownie zaczyna gęstnieć, dzięki czemu nie spływa po ścianie ani nie spływa z malowanego przedmiotu. To tiksotropowe zachowanie może sprawić, że nawet mieszanie farby lateksowej w celu przygotowania do użycia może być problematyczne. Niektóre zależne od czasu płyny rozrzedzające się przy ścinaniu ulegają trwałemu zmniejszeniu lepkości, co sprawia, że czas mieszania jest ważnym czynnikiem w uzyskaniu pożądanych właściwości produktu. Zależne od czasu płyny zagęszczające się przy ścinaniu nazywane są reoptyka płyny. Farba drukarska może wykazywać właściwości reopektyczne.

Niektóre trudniejsze płyny nienewtonowskie mają właściwości lepkosprężyste lub granicy plastyczności. A lepkosprężysty płyn zachowuje się jak ciasto chlebowe lub ciasto na pizzę, gdy wraca do swojego pierwotnego stanu. Gdy ciasto jest mieszane lub ugniatane, może się rozciągać i poruszać; gdy przyłożona siła zostanie usunięta, ciasto ma tendencję do (przynajmniej częściowo) pełzania z powrotem do miejsca, w którym było przed rozciągnięciem. Ze względu zarówno na wysoką lepkość, jak i elastyczność, do mieszania materiałów lepkosprężystych często wymagany jest specjalny sprzęt. Na przykład sprzęt do mieszania ciasta ma zazwyczaj ostrza, które rozciągają i składają lub tną ciasto (np. łopatka lub hak do ciasta w mikserze kuchennym). Płyny o naprężeniu plastyczności najłatwiej rozpoznać po ich żelowatej charakterystyce i początkowym oporze ruchu. Niektóre typowe płyny do obniżania wydajności to ketchup, majonez, żel do włosów i balsam do rąk. Należy przyłożyć pewną minimalną siłę, zanim płyn graniczny plastyczności zacznie płynąć. Płyny o naprężeniu plastyczności mogą tworzyć jaskinię poruszającego się płynu wokół wirnika, ze stojącym płynem otaczającym poruszającą się objętość.

Mieszanie płynów nienewtonowskich może być podwójnie skomplikowane, gdy proces mieszania tworzy właściwości nienewtonowskie. Na przykład proces formułowania może rozpocząć się od cieczy o niskiej lepkości, a mieszanie powoduje wzrost lepkości, aż ciecz stanie się nieniutonowska. Czasami moc miksera może być używana jako wskaźnik końcowej lepkości płynu.

Cel praktycznie każdego procesu mieszania jest taki sam – osiągnięcie wymaganego poziomu jednorodności. Mieszanie i łączenie to wspólne etapy w przemyśle przetwórczym:

- Jedzenie

- Farmaceutyki

- Chemikalia

- Kosmetyki

- Tusze, farby i powłoki

- bateria

- Kleje i szczeliwa

Mieszanina wymaga nie tylko prawidłowego składu i zawartości części stałych, ale także należy utrzymywać lepkość, aby uzyskać spójny produkt. Cały proces mieszania/mieszania wymaga ciągłej regulacji. Stopień zmienności lepkości różnych części próbki jest prawdziwym wskaźnikiem stopnia jednorodności mieszaniny. Ciągły monitoring lepkościoring w całym procesie mieszania jest dokładną metodą pomiaru i ostatecznej kontroli kluczowych parametrów (takich jak% zawartości substancji stałych) w celu osiągnięcia docelowych właściwości.

Często zadawane pytania dotyczące aplikacji

Jak i dlaczego lepkość wpływa na mieszanie?

Lepkość płynu hamuje ruch płynu, więc ruch wirnika w lepkiej cieczy może wygasnąć, zanim przesunie całą zawartość zbiornika. W płynach nienewtonowskich istnieje możliwość, że część zbiornika pozostanie niezmieszana z powodu niewystarczającego ruchu płynu.

Czas mieszania, prędkość, dobór wirnika mieszadła i charakterystykę naczynia do mieszania można zmieniać w celu uzyskania pożądanych rezultatów mieszania.

Na konstrukcję i dobór wirników mieszadła wpływa gęstość materiału, charakterystyka ścinania i czas mieszania. Właściwy dobór wirnika ma kluczowe znaczenie dla wydajnego mieszania.

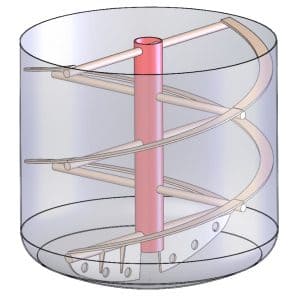

Mieszanie o wysokiej lepkości zwykle wymaga wirnika o niskim ścinaniu, aby utrzymać jednorodną lepkość płynów. Zbiorniki mieszające często wymagają wirników o małym prześwicie, takich jak wirniki spiralne lub kotwicowe, lub płatów o dużej lepkości, aby utrzymać jednolitą lepkość. Cała zawartość pojemnika jest odpowiednio wymieszana za pomocą wirnika o niskim ścinaniu. Płyny o dużej lepkości, po zmieszaniu z wirnikiem o wysokim ścinaniu, będą zachowywać się inaczej niż płyny w zewnętrznych częściach mieszalnika. Może to skutkować gorszym produktem końcowym. Lepkość zwiększa opór na zbiornikach i innych elementach wewnętrznych (takich jak przegrody). W przypadku płynów o dużej lepkości przegrody mogą nie być potrzebne.

Płyny o niskiej lepkości mogą korzystać z dodatkowego mieszania przegród. Projekt układów mieszających musi uwzględniać nie tylko początkową lepkość płynów, ale także zmiany lepkości w wyniku zmian temperatury i szybkości ścinania.

Jak mieszać lub mieszać płyny o wysokiej i niskiej lepkości?

Aby zmieszać płyny o różnych lepkościach, zacznij od płynu o niższej lepkości, a następnie dodaj płyn o wyższej lepkości. Jest to bardziej wydajne energetycznie, ponieważ mieszalnik nie musi być zwymiarowany do obsługi bardzo wysokich lepkości. Kolor i barwnik można dodać na końcu, ponieważ będzie to działać jako wizualny wskaźnik, że osiągnięto spójną mieszankę.

Jak mieszać płyny o wysokiej lepkości?

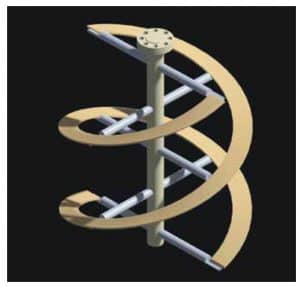

Płyny o wysokiej lepkości wymagają wirnika mieszającego, który może skutecznie pracować w reżimie przepływu laminarnego o wysokiej lepkości. Wirniki kotwiczne, zasuwowe i dwuślimakowe są typowymi wirnikami z przepływem laminarnym.

Wirnik Double Pitched HiFlow o dużej średnicy tworzy strefę mieszania zasadniczo na całej średnicy zbiornika mieszającego, umożliwiając cyrkulację od góry do dołu w zastosowaniach takich jak produkcja kleju/kleju. Materiały wiskozowe nie mogą ominąć strefy mieszania, ponieważ wirnik omiata całą średnicę naczynia. Zapewnia doskonałe mieszanie w strefie przejściowej (liczby Reynoldsa w zakresie 10) bez konieczności stosowania przegród.

Wirniki z podwójną spiralą | Źródło: https://proquipinc.com/industrial-mixing-basics-high-viscosity-mixing-impellers/

Dwuskokowe wirniki o wysokim przepływie | Źródło: https://proquipinc.com/industrial-mixing-basics-high-viscosity-mixing-impellers/

Jak stworzyć jednorodną mieszankę proszkową?

Mieszanie materiałów proszkowych i granulowanych jest ważne w wielu procesach w przemyśle spożywczym, farmaceutycznym, papierniczym, tworzyw sztucznych i gumowym. Produkt końcowy musi spełniać trzy ważne wymagania: przepływ, jednorodność i pobieranie próbek w celu oceny zmieszania.

Ogólnie, aby scharakteryzować jakość mieszanki, należy pobrać i przeanalizować kilka próbek. Dzięki zrozumieniu mechanizmu mieszania można wybrać pozycję próbkowania tak, aby wolno poruszające się regiony lub sekcje miały tendencję do wykazywania segregacji. Metody pobierania próbek są zaprojektowane tak, aby teoretycznie dać próbki reprezentatywne, przy założeniu, że jakikolwiek błąd pobierania próbek jest znikomy. Ponieważ różnice w próbkach mieszanek proszkowych byłyby związane z rozkładem wielkości cząstek, niemożliwe jest zmierzenie bezwzględnej wydajności techniki.

Jak tam monit onlineoring narzędzia usprawniające technologię mieszania?

Jednorodność mieszanki ma ogromne znaczenie w przemyśle farmaceutycznym, ponieważ gwarantuje równomierne rozprowadzenie substancji leczniczej w mieszance proszku i granulatu. Do pobierania próbek mieszanek farmaceutycznych często wykorzystuje się złodziei pobierających próbki. Złodziejskie pobieranie próbek ma tę zaletę, że próbki można zbierać w dużych blenderach, a następnie mieszać aż do osiągnięcia optymalnego czasu mieszania. Próbkowanie strumieniowe to kolejna alternatywa dla złodziei próbkowania. Nie może kierować reklam na lokalizacje podejrzane o zapewnianie nieoptymalnego mieszania. Strumienie próbkowania mają na celu uzyskanie próbek reprezentatywnych, a nie skupienie się na określonych lokalizacjach. Jeżeli stwierdzono, że aktywny składnik farmaceutyczny w mieszance mieści się w specyfikacji, mieszaninę uważa się za jednorodną. Wyniki są zwykle wyrażane w miligramach na gram składnika aktywnego w mieszance farmaceutycznej oraz jako odchylenie standardowe lub względne odchylenie standardowe zawartości leku. Aby uzyskać wiarygodne oszacowanie, należy pobrać wiele próbek. Jakości mieszanki nie można szybko określić ze względu na różnice w ilościach próbek pobieranych przez ludzi i różnice, które mogą wystąpić podczas analizy. Obecnie istnieją bardziej obiecujące alternatywy dla pobierania próbek w celu mieszania monitóworing i badanie dynamiki procesu.

Wykorzystanie pomiarów lepkości w bliskiej podczerwieni (NIR) lub inline do pomiaru profili mieszania w czasie rzeczywistym może być przydatne do badania dynamiki mieszania proszków. Ponieważ czujniki, takie jak wiskozymetry, NIR i przetwarzanie danych, stają się coraz bardziej zaawansowane, więcej parametrów można teraz monitorować online. Ta automatyzacja doprowadziła do znacznego wzrostu ilości zbieranych danych testowych, czyniąc analizę statystyczną bardziej dokładną.

Jakie są różne metody ilościowego pomiaru czasów mieszania?

- Próbkowanie offline: Jeśli stosowana jest technika analizy off-line, do naczynia mieszającego dodaje się znacznik chemiczny, taki jak konkretna sól, barwnik lub kwas, a próbki są regularnie usuwane. Mierzone jest stężenie znacznika w każdej próbce, a stopień jednorodności jest wywnioskowany z tych pomiarów. Instalacja odpowiedniego systemu pobierania próbek może być trudna, a ta technika nie jest odpowiednia, jeśli czas mieszania jest bardzo krótki, ponieważ zazwyczaj czas pobierania próbek jest ograniczony.

- Pomiary mieszania oparte na efektach Schlierena: Technika oparta na Schlieren opiera się na rozpraszaniu światła, które występuje, gdy mieszają się dwie ciecze o różnych współczynnikach załamania.

- Pomiary czasu mieszania oparte na termoparach: Test czasu mieszania oparty na termoparach można przeprowadzić, dodając ciecz o innej temperaturze niż masa.

- Technika sondy przewodności: Technika czasu mieszania sondy przewodności wykorzystuje jako znacznik elektrolit z dodanej cieczy. Sondy przewodności monitorują lokalną przewodność w funkcji czasu.

- Przetwarzanie danych czasu mieszania: Dane zebrane za pomocą technik przewodnictwa, termopary lub pH muszą zostać przetworzone w celu uzyskania charakterystycznego czasu mieszania dla badanego systemu.

- RTD dla CSTR: Technikę sondy przewodności można również wykorzystać do pomiaru rozkładu czasu przebywania w systemach ciągłego przepływu, instalując sondy na wlocie i wylocie mieszalnika.

Jakie są najczęstsze problemy z mieszaniem w odniesieniu do lepkości?

Zawiesina stała utrudnia pomiar lepkości. Lepkość zawiesin stałych musi być mierzona za pomocą lepkościomierza, który utrzymuje ciała stałe w zawiesinie, ponieważ mierzy lepkość w zakresie szybkości ścinania.

Użycie zbyt wielu przegród w zbiorniku może utrudnić proces mieszania. Płyny o dużej lepkości są naturalnie dezorientujące ze względu na ich opory przepływu, dlatego zbyt duże lub liczne przegrody powodują niski przepływ lub brak przepływu na ściankach zbiornika.

Używanie zbyt małego wirnika – zbyt małe wirniki nie wytwarzają wystarczającego przepływu w pobliżu ścianek zbiornika. Znajomość konstrukcji wirnika mieszadła ma kluczowe znaczenie przy tworzeniu idealnego systemu mieszania materiałów lepkich.

Dlaczego zarządzanie lepkością jest kluczowe w aplikacjach mieszających?

Szerokie i znaczące czynniki, które sprawiają, że zarządzanie lepkością jest ważne w praktycznie każdym zastosowaniu mieszania:

- Jakość: Lepkość mieszaniny jest wskaźnikiem kluczowych właściwości docelowych, co sprawia, że ma ona kluczowe znaczenie dla jakości. W zależności od zastosowania lepkość zasadniczo determinuje kluczowe właściwości wytwarzanej mieszaniny. Niedostateczne wymieszanie spowoduje niejednorodność, a nadmierne wymieszanie wpłynie na jakość produktu końcowego, powodując w ten sposób ciągłe monitorowanie lepkościoring niezbędne do uzyskania pożądanej jakości. W wielu procesach mieszania/mieszania ciągły monitoringoring lepkość jest ważna, aby zapewnić zgodność produktu ze specyfikacjami w całym procesie.

- Marnotrawstwo: Nadmierne mieszanie może nie tylko zmienić stan produktu końcowego, ale jest stratą czasu i energii. Zarządzanie lepkością w procesie mieszania może umożliwić niezawodne i dokładne określenie punktu końcowego, prowadząc w ten sposób do znacznej redukcji odrzutów i odpadów.

- Wydajność: Bezproblemowy monitoring w czasie rzeczywistymoring lepkości mieszanki może zaoszczędzić wiele czasu i wysiłku związanego z analizą próbki offline i podejmowaniem decyzji procesowych na podstawie tej analizy. W wielu gałęziach przemysłu skutkuje to zwiększeniem bezpieczeństwa operatora.

- Środowisko: Poprzez ciągłe zarządzanie lepkością w procesie mieszania można nie tylko poprawić jakość produktu, ale także zoptymalizować zużycie mocy/energii i zmniejszyć emisje CO2.

Inne Uwagi dotyczące zastosowań związanych z mieszaniem żywności i farmaceutyków

Łatwość czyszczenia. Kolejnym ważnym aspektem jest możliwość łatwego i bezproblemowego czyszczenia sprzętu. Im łatwiejsze jest czyszczenie maszyn, tym mniej czasu potrzeba na czyszczenie części i maszyn i tym szybciej można je ponownie uruchomić. Maszyny, które można łatwo zdemontować, pomogą utrzymać efektywny proces czyszczenia. Jednym z przykładów jest zakup przez klienta sprzętu, który oferuje ręczne lub automatyczne czyszczenie na miejscu (CIP), które jest najbardziej wydajnym sposobem czyszczenia wypełniacza. CIP przepuści roztwór czyszczący przez maszynę, aby upewnić się, że wszystkie zwilżone części są czyste.

Źródło pliku: https://www.amixon.com/en/industries/food

Łatwość elastyczność, zmiana i skalowalność. Łatwość zmiany i elastyczność maszyny są również integralną częścią wydajnego systemu pakowania. Oznacza to, że sprzęt powinien być w stanie pomieścić wiele typów pojemników lub płynów bez konieczności wymiany części. Niektórzy producenci mają maszyny, które są w stanie obsługiwać butelki o różnych rozmiarach przy użyciu jednego urządzenia, o ile lepkość cieczy jest stała. Maszyny powinny być również łatwe w modernizacji, co jest szczególnie ważne w miarę rozwoju firmy.

Pomiar lepkości i wyzwania procesowe

W różnych branżach operatorzy urządzeń mieszających dostrzegają potrzebę monitorowania lepkości, ale dokonywanie tego pomiaru przez lata stanowiło wyzwanie dla inżynierów procesu i działów jakości.

Wyzwania związane z pomiarami lepkości off-line

Istniejące lepkościomierze laboratoryjne mają niewielką wartość w środowiskach procesowych, ponieważ na lepkość ma bezpośredni wpływ temperatura, szybkość ścinania i inne zmienne, które bardzo różnią się w trybie off-line od tego, co jest w linii. Warunkiem pomiaru lepkości w trybie off-line jest często próbka bez mieszania, która może nie dawać prawdziwej reprezentacji odporności powłoki na płynięcie, lepkości. Pobieranie próbek do przetestowania w laboratorium i podejmowanie decyzji dotyczących procesu na podstawie wyników w laboratorium może być bardzo kłopotliwe, czasochłonne i wyjątkowo nieefektywne. Jest dość niedokładny, niespójny i niepowtarzalny nawet z doświadczonym operatorem.

Wyzwania związane z wiskozymetrami rotacyjnymi

Wiskozymetr rotacyjny mierzy lepkość mieszanki za pomocą monitóworing moment obrotowy wymagany do obracania wrzeciona ze stałą prędkością w płynie. Zasada pomiaru lepkości jest następująca – moment obrotowy, zwykle mierzony poprzez określenie momentu reakcji na silniku, jest proporcjonalny do oporu lepkości na wrzecionie, a tym samym do lepkości płynu. Technika ta stwarza jednak więcej problemów niż rozwiązuje:

- Monitor momentu obrotowegooring przeprowadza się poprzez pomiar prądu zasilania podczas procesu mieszania. Wahania mocy dostarczanej do silnika powodują, że pomiary są całkowicie niewiarygodne, co utrudnia utrzymanie kosztów na kontrolowanym poziomie i generuje większe ilości odpadów betonowych. Kontrolowanie wahań mocy poprzez przejście na bardziej niezawodne źródło zasilania w postaci generatora może być bardzo kosztowną opcją.

Ponieważ wrzeciono obraca się, druty przymocowane do czujnika momentu obrotowego na wale zwijałyby się i pękały. Pierścienie ślizgowe mogą być alternatywne, ale nie idealne ze względu na czas ustawiania, koszty i nieuniknione zużycie.

Rheonics' Rozwiązania poprawiające wydajność mieszania

Zautomatyzowany i ciągły pomiar lepkości na linii ma kluczowe znaczenie dla mieszanki betonowej. Rheonics oferuje następujące rozwiązania w procesie mieszania betonu:

- In-line Lepkość pomiary: Rheonics'SRV jest szerokopasmowym, wbudowanym urządzeniem do pomiaru lepkości z wbudowanym pomiarem temperatury płynu i jest w stanie wykrywać zmiany lepkości w dowolnym strumieniu procesu w czasie rzeczywistym.

- In-line Lepkość i gęstość pomiary: Rheonics'SRD jest równoległym przyrządem do pomiaru gęstości i lepkości z wbudowanym pomiarem temperatury płynu. Jeśli pomiar gęstości jest ważny dla twoich operacji, SRD jest najlepszym czujnikiem, który zaspokoi twoje potrzeby, z możliwościami operacyjnymi podobnymi do SRV wraz z dokładnymi pomiarami gęstości.

Zautomatyzowany pomiar lepkości na linii za pomocą SRV lub SRD eliminuje różnice w pobieraniu próbek i technikach laboratoryjnych, które są stosowane do pomiaru lepkości tradycyjnymi metodami. RheonicsCzujniki napędzane są opatentowanymi rezonatorami skrętnymi. Rheonics zrównoważone rezonatory skrętne w połączeniu z opatentowaną elektroniką i algorytmami trzeciej generacji sprawiają, że czujniki te są dokładne, niezawodne i powtarzalne w najtrudniejszych warunkach pracy. Czujnik jest umieszczony w linii, dzięki czemu stale mierzy lepkość mieszanki. Konsystencję mieszanki betonowej można zapewnić poprzez automatyzację układu dozowania za pomocą sterownika wykorzystującego ciągłe pomiary lepkości w czasie rzeczywistym. Oba czujniki mają kompaktową obudowę, co ułatwia instalację OEM i modernizację. Nie wymagają konserwacji ani ponownej konfiguracji. Nie wymagające materiałów eksploatacyjnych, SRV i SRD są niezwykle łatwe w obsłudze.

Rheonics' Korzyść

Kompaktowy kształt, brak ruchomych części i nie wymaga konserwacji

Rheonics' SRV i SRD mają bardzo małe wymiary, co ułatwia instalację OEM i modernizację. Umożliwiają łatwą integrację z dowolnym strumieniem procesu. Są łatwe w czyszczeniu i nie wymagają konserwacji ani ponownej konfiguracji. Mają niewielką powierzchnię, co pozwala na instalację Inline w dowolnej linii technologicznej, bez konieczności stosowania dodatkowej przestrzeni lub adaptera.

Higieniczny, sanitarny projekt

Rheonics SRV i SRD są dostępne w tri-clamp i DIN 11851 oprócz niestandardowych przyłączy procesowych.

Zarówno SRV, jak i SRD są zgodne z wymogami dotyczącymi kontaktu z żywnością zgodnie z przepisami amerykańskiej FDA i UE.

Wysoka stabilność i niewrażliwość na warunki montażu: Możliwa dowolna konfiguracja

Rheonics SRV i SRD wykorzystują unikalny, opatentowany rezonator współosiowy, w którym dwa końce czujników skręcają się w przeciwnych kierunkach, eliminując momenty reakcji podczas ich montażu, a tym samym czyniąc je całkowicie niewrażliwymi na warunki montażu i natężenia przepływu. Element czujnika znajduje się bezpośrednio w płynie, bez konieczności stosowania specjalnej obudowy lub klatki ochronnej.

Natychmiastowe dokładne odczyty „płynności” - Pełny przegląd systemu i sterowanie predykcyjne

Rheonics" RheoPulse , , , , , , , , , , , , ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, , oprogramowanie jest wydajne, intuicyjne i wygodne w użyciu. Płyn procesowy w czasie rzeczywistym może być monitorowany na zintegrowanym IPC lub komputerze zewnętrznym. Wiele czujników rozmieszczonych w całym zakładzie jest zarządzanych z jednej tablicy rozdzielczej. Brak wpływu pulsacji ciśnienia pompowania na działanie czujnika lub dokładność pomiaru. Brak efektu wibracji.

Zainstaluj bezpośrednio w zbiorniku lub wykonaj pomiary w linii na linii obejściowej

Zainstaluj czujnik bezpośrednio w strumieniu procesu, aby wykonywać pomiary lepkości (i gęstości) w czasie rzeczywistym. Czujnik można zanurzyć w linii w linii obejściowej; natężenie przepływu i wibracje nie wpływają na stabilność i dokładność pomiaru.

Łatwa instalacja i brak konieczności ponownej konfiguracji / ponownej kalibracji - zero konserwacji / przestojów

W mało prawdopodobnym przypadku uszkodzenia czujnika należy wymienić czujniki bez wymiany lub ponownego programowania elektroniki. Doraźne zamienniki zarówno czujnika, jak i elektroniki, bez aktualizacji oprogramowania sprzętowego i zmian kalibracji. Łatwy montaż. Dostępne ze standardowymi i niestandardowymi przyłączami procesowymi, takimi jak NPT, Tri-Clamp, DIN 11851, kołnierzowe, Varinline i inne przyłącza sanitarne i higieniczne. Żadnych specjalnych komór. Łatwe do usunięcia w celu czyszczenia lub kontroli. SRV jest również dostępny w wersji DIN11851 i tri-clamp złącze ułatwiające montaż i demontaż. Sondy SRV są hermetycznie uszczelnione w celu czyszczenia na miejscu (CIP) i obsługują mycie pod wysokim ciśnieniem za pomocą złączy IP69K M12.

Rheonics przyrządy posiadają sondy ze stali nierdzewnej i opcjonalnie posiadają powłoki ochronne w sytuacjach specjalnych.

Niskie zużycie energii

Zasilacz 24 V DC o poborze prądu mniejszym niż 0.1 A podczas normalnej pracy.

Krótki czas reakcji i lepkość kompensowana temperaturą

Ultraszybka i solidna elektronika w połączeniu z kompleksowymi modelami obliczeniowymi sprawia, że Rheonics urządzenia jedne z najszybszych, wszechstronnych i najdokładniejszych w branży. SRV i SRD umożliwiają dokładne pomiary lepkości (i gęstości w przypadku SRD) w czasie rzeczywistym co sekundę i nie mają na nie wpływu zmiany natężenia przepływu!

Szerokie możliwości operacyjne

RheonicsPrzyrządy są zbudowane tak, aby wykonywać pomiary w najtrudniejszych warunkach.

SRV jest dostępny z najszerszy na rynku zakres działania wiskozymetru procesowego w linii:

- Zakres ciśnienia do 5000 psi

- Zakres temperatur od -40 do 200 ° C

- Zakres lepkości: od 0.5 cP do 50,000 cP (i więcej)

SRD: Pojedynczy instrument, potrójna funkcja - Lepkość, temperatura i gęstość

Rheonics' SRD to unikalny produkt, który zastępuje trzy różne przyrządy do pomiarów lepkości, gęstości i temperatury. Eliminuje trudności związane ze zlokalizowaniem trzech różnych instrumentów i zapewnia niezwykle dokładne i powtarzalne pomiary w najtrudniejszych warunkach.

zarządzanie dozowanie / napełnianie wydajniej, obniżyć koszty i zwiększyć produktywność

Zintegruj SRV z linią procesową i zapewnij spójność przez lata. SRV stale monitoruje i kontroluje lepkość (i gęstość w przypadku SRD) oraz aktywuje zawory adaptacyjnie do dozowania składników mieszanki. Zoptymalizuj proces za pomocą SRV i doświadcz mniej przestojów, mniejszego zużycia energii, mniej niezgodności i oszczędności kosztów materiałów. A na koniec przyczynia się do lepszych wyników finansowych i lepszego środowiska!

Czyszczenie na miejscu (CIP) i sterylizacja na miejscu (SIP)

SRV (i SRD) monitoruje czyszczenie przewodów cieczy za pomocą monitoring lepkość (i gęstość) środka czyszczącego/rozpuszczalnika podczas fazy czyszczenia. Czujnik wykrywa wszelkie drobne pozostałości, umożliwiając operatorowi podjęcie decyzji, czy linia jest czysta/odpowiednia. Alternatywnie SRV (i SRD) dostarcza informacje do zautomatyzowanego systemu czyszczenia, aby zapewnić pełne i powtarzalne czyszczenie pomiędzy seriami, zapewniając w ten sposób pełną zgodność z normami sanitarnymi obowiązującymi w zakładach produkujących żywność.

Co to jest CIP? Optymalizacja systemów CIP (Clean In Place) z wbudowanymi pomiarami lepkości i gęstości

Co to jest CIP? W systemach CIP czyszczenie odbywa się bez demontażu systemu. CIP odnosi się do wszystkich tych systemów mechanicznych i chemicznych, które są niezbędne do przygotowania sprzętu do przetwarzania żywności, albo po przebiegu przetwarzania, który przyniósł normalne…

Doskonała konstrukcja i technologia czujnika

Mózgiem tych czujników jest wyrafinowana, opatentowana elektronika. SRV i SRD są dostępne ze standardowymi przyłączami procesowymi, takimi jak ¾” NPT, DIN 11851, kołnierzowe i Tri-clamp umożliwiając operatorom wymianę istniejącego czujnika temperatury w linii technologicznej na SRV/SRD, dostarczając bardzo cennych i przydatnych informacji o płynie procesowym, takich jak lepkość, oprócz dokładnego pomiaru temperatury za pomocą wbudowanego czujnika Pt1000 (dostępna klasa AA, A, B DIN EN 60751) .

Elektronika zbudowana tak, aby pasowała do Twoich potrzeb

Dostępna zarówno w obudowie przetwornika, jak i małej obudowie do montażu na szynie DIN, elektronika czujnika umożliwia łatwą integrację z liniami procesowymi i wewnątrz szaf maszynowych.

Łatwa integracja

Wiele analogowych i cyfrowych metod komunikacji zaimplementowanych w elektronice czujnika sprawia, że podłączenie do przemysłowych sterowników PLC i systemów sterowania jest proste i proste.

Opcje komunikacji analogowej i cyfrowej

Opcjonalne opcje komunikacji cyfrowej

Zgodność z ATEX i IECEx

Rheonics oferuje czujniki iskrobezpieczne z certyfikatami ATEX i IECEx do stosowania w środowiskach niebezpiecznych. Czujniki te spełniają zasadnicze wymagania bezpieczeństwa i higieny pracy związane z projektowaniem i konstrukcją urządzeń i systemów ochronnych przeznaczonych do stosowania w przestrzeniach zagrożonych wybuchem.

Posiadane przez firmę certyfikaty iskrobezpieczności i przeciwwybuchowości Rheonics pozwala także na dostosowanie istniejącego czujnika, pozwalając naszym klientom uniknąć czasu i kosztów związanych z identyfikacją i testowaniem alternatywy. Można dostarczyć czujniki niestandardowe do zastosowań wymagających od jednej jednostki do tysięcy jednostek; z czasem realizacji wynoszącym tygodnie zamiast miesięcy.

Rheonics SRV & SRD posiadają zarówno certyfikat ATEX, jak i IECEx.

Realizacja

Zainstaluj czujnik bezpośrednio w strumieniu procesowym, aby wykonywać pomiary lepkości i gęstości w czasie rzeczywistym. Nie jest wymagana linia obejściowa: czujnik można zanurzyć w linii; natężenie przepływu i wibracje nie wpływają na stabilność i dokładność pomiaru. Zoptymalizuj wydajność mieszania, zapewniając powtarzalne, kolejne i spójne testy płynu.

Lokalizacje kontroli jakości w linii

- W czołgach

- W rurach łączących między różnymi pojemnikami procesowymi

Instrumenty / czujniki

SRV Wiskozymetr LUB an SRD dla dodatkowej gęstości

Rheonics Wybór instrumentu

Rheonics projektuje, produkuje i sprzedaje innowacyjne czujniki i monitory płynóworing systemy. Precyzja zbudowana w Szwajcarii, RheonicsWiskozymetry i gęstościomierze in-line charakteryzują się czułością wymaganą w danym zastosowaniu i niezawodnością niezbędną do przetrwania w trudnych warunkach operacyjnych. Stabilne wyniki – nawet w niekorzystnych warunkach przepływu. Brak wpływu spadku ciśnienia lub natężenia przepływu. Równie dobrze nadaje się do pomiarów kontroli jakości w laboratorium. Nie ma potrzeby zmiany żadnego komponentu ani parametru, aby mierzyć w pełnym zakresie.

Sugerowane produkty do zastosowania

- Szeroki zakres lepkości - monitoruj cały proces

- Powtarzalne pomiary zarówno płynów newtonowskich, jak i nienewtonowskich, płynów jednofazowych i wielofazowych

- Hermetycznie zamknięte, wszystkie części ze stali nierdzewnej 316L zwilżane

- Wbudowany pomiar temperatury płynu

- Kompaktowy kształt ułatwiający instalację w istniejących liniach technologicznych

- Łatwy w czyszczeniu, nie wymaga konserwacji ani ponownej konfiguracji

- Pojedynczy przyrząd do pomiaru gęstości procesowej, lepkości i temperatury

- Powtarzalne pomiary zarówno płynów newtonowskich, jak i nienewtonowskich, płynów jednofazowych i wielofazowych

- Konstrukcja wykonana w całości z metalu (stal nierdzewna 316L)

- Wbudowany pomiar temperatury płynu

- Kompaktowy kształt ułatwiający montaż w istniejących rurach

- Łatwy w czyszczeniu, nie wymaga konserwacji ani ponownej konfiguracji