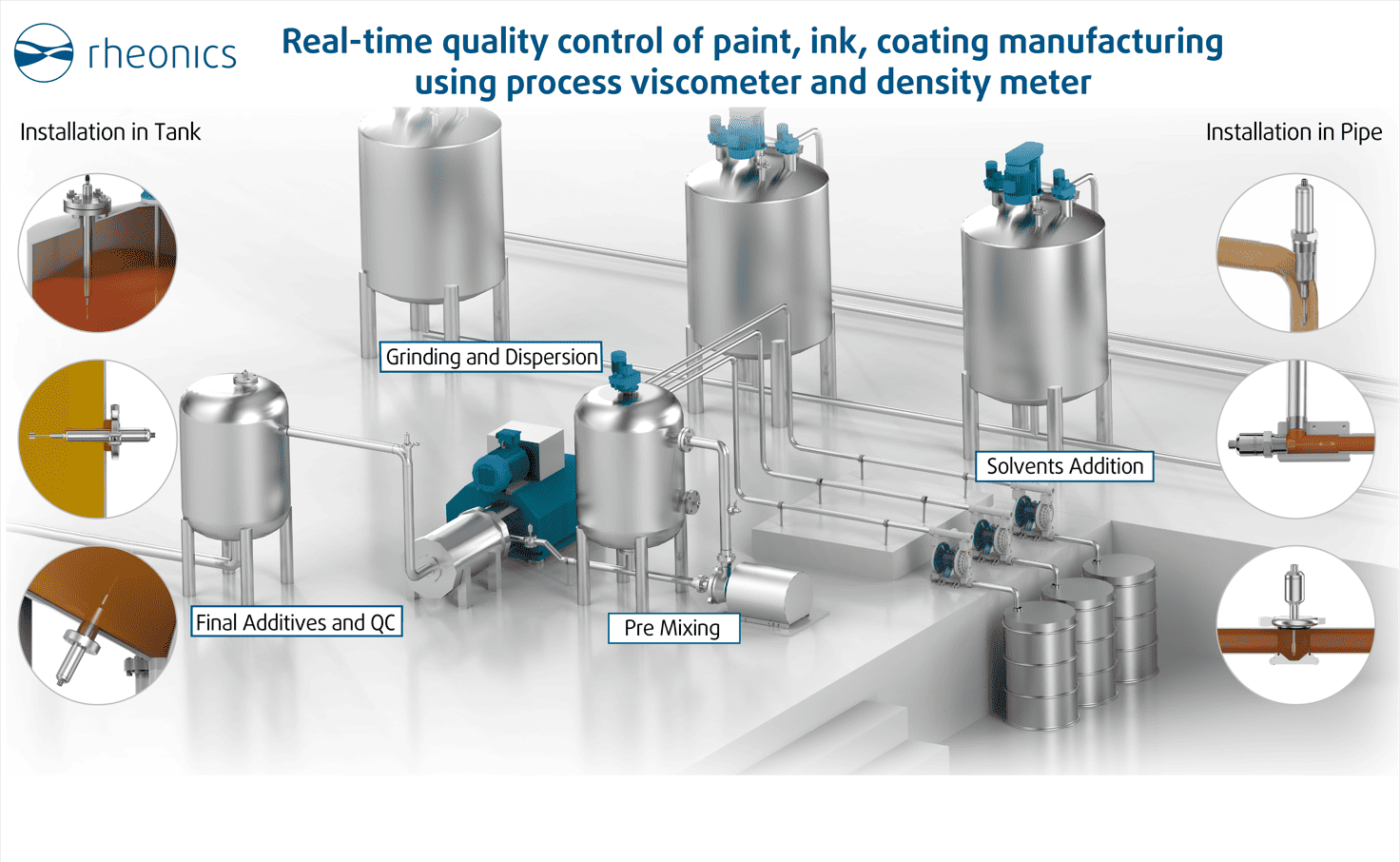

Procesy produkcji farb, tuszy i powłok przebiegają według podobnych etapów, od wstępnego mieszania, aż do końcowego pakowania lub przechowywania, co wymaga procesu mielenia i dyspersji. Na wszystkich etapach Rheonics czujniki znajdują odpowiednie zastosowanie.

Rheonics oferuje wbudowane czujniki lepkości i gęstości do monitorowania i kontrolowania wszystkich procesów wymaganych dla farby, atramentu i powłoki, z niezrównaną odtwarzalnością i powtarzalnością, umożliwiając pełną automatyzację procesu bez ręcznego pobierania próbek.

Opis

Terminy farba, tusz i powłoka mają wspólne niektóre surowce i procesy produkcyjne, ale różnią się pod względem specyficznych właściwości, składu i zastosowań końcowych. Przyjrzyjmy się pokrótce każdemu szczegółowo.

Malowanie

Jest jednorodną płynną mieszaniną, która ma zastygać po nałożeniu na powierzchnię. Można go używać do barwienia, ochrony lub dodawania tekstury do powierzchni, na którą jest nakładany. Można go znaleźć w różnych kolorach i o specyficznych właściwościach, takich jak wysoki poziom przyczepności, wodoodporność itp., zaplanowanych do różnych zastosowań końcowych. Farba składa się z pigmentów, rozpuszczalników, żywic i innych dodatków.

Niektóre firmy będące liderami na rynku farb to [4]:

- PPG Industries

- Sherwin-Williams

- Farba Akzo

- Farba Nippon

Atrament

Jest roztworem płynu lub pasty używanym głównie do drukowania, rysowania, pisania lub dekoracyjnych kolorowych dodatków na powierzchni. Atrament składa się głównie z pigmentów i spoiw, zwanych „nośnikami”, które przenoszą pigmenty. Można również zastosować rozpuszczalniki, żywice, woski, barwniki i inne dodatki, aby określić grubość, lepkość, czas schnięcia i wygląd atramentu po wyschnięciu.

Wiodącymi firmami zajmującymi się atramentami są:

- Siegwerk

- Atrament Toyo

- Słońce chemiczne

- Grupa Flint

Powłoka

W tym kontekście powłoki odnoszą się do dowolnego płynu stosowanego do pokrycia powierzchni poprzez szczotkowanie, natryskiwanie, zanurzanie lub walcowanie. Termin ten może być podobny do farb, ale obejmuje wiele innych typów, takich jak emulsje, emalie, lakiery itp. Jego właściwości również zmieniają się w zależności od zamierzonego zastosowania końcowego.

Farby, tusze i powłoki w różnych gałęziach przemysłu

Farby, tusze i powłoki są stosowane w wielu gałęziach przemysłu, co szczegółowo opisano w poniższej tabeli.

Tabela 1: Farby, atramenty i powłoki w różnych gałęziach przemysłu

| Przemysłowe | Malowanie | Atrament | Powłoka |

|---|---|---|---|

| Motoryzacja | Solidna farba Emalia uretanowa Emalia alkidowa Samochodowy lakier bezbarwny lub przezroczysta farba polietylenowa Farba metaliczna | Tusz do tampodruku Tusze do drukarek atramentowych utwardzane promieniami UV Tusze do sitodruku Tusze do druku cyfrowego | Lakier akrylowy Powłoki na bazie spirytusu mineralnego Aceton i MEK |

| Artykuły spożywcze i napoje | Epoksydy | Atramenty dopuszczone do kontaktu z żywnością | -- |

| Biomedical | -- | Farby przewodzące Atramenty biosensoryczne | Powłoki biokompatybilne Cukrowa polewa Powłoka filmowa |

| Opakowanie | -- | Atramenty wklęsłe Farby fleksograficzne | Powłoki na bazie spirytusu mineralnego |

Jak powstają farby, tusz i powłoki?

Farby, tusze i powłoki mają podobne surowce do produkcji. Materiałami tymi mogą być pigmenty, rozpuszczalniki, żywice, barwniki, spoiwa itp. Ogólnie rzecz biorąc, pigmenty nadają kolor, rozpuszczalniki ułatwiają ich aplikację, żywice określają właściwości schnięcia, a dodatki modyfikują unikalne właściwości każdego produktu. Na przykład farby lub powłoki dla przemysłu motoryzacyjnego różnią się całkowicie od tych stosowanych w procesach produkcyjnych statków morskich ze względu na warunki pracy i materiały powierzchniowe, na które farba będzie narażona lub na którą będzie nakładana.

Istnieją dwa rodzaje zasad dla tych płynów, którymi są woda i rozpuszczalnik. Mają one ogromny wpływ na końcowe właściwości płynu i wpływ produktu na środowisko.

Płyny na bazie wody: Płyny na bazie wody (akrylowe wodorozcieńczalne i lateksowe) są stosunkowo nowymi rozwiązaniami. Ich główną zaletą jest to, że są przyjazne dla środowiska i nie stwarzają zagrożenia dla zdrowia w wyniku wdychania podczas stosowania, ponieważ mają niski poziom LZO (lotnych związków organicznych). Po nałożeniu potrzebują dłuższego czasu do wyschnięcia, ale pokryte powierzchnie są również łatwiejsze do późniejszego czyszczenia.

Płyny na bazie rozpuszczalników: Płyny na bazie rozpuszczalników (tzw. alkidowe lub olejowe) były jedyną znaną opcją przez pewien czas w przeszłości. Zawierają one w dużej mierze lotne związki organiczne (LZO), dlatego ich użycie stwarza pewne ryzyko dla środowiska i zdrowia. Uzyskane warstwy charakteryzują się wyższą odpornością na działanie środowiska, wówczas tego typu farby stosuje się w trudnych warunkach, gdy zajdzie taka potrzeba.

Pigmenty

Pigmenty to kolorowe ciała stałe stosowane do określenia koloru (proces pigmentacji), masy oraz innych chemicznych i fizycznych właściwości farb, atramentów i powłok. Najpopularniejsze rodzaje pigmentów to:

- Pigmenty organiczne

- Pigmenty nieorganiczne

- Funkcjonalne pigmenty

- Pigmenty z efektem specjalnym

Każdy z nich ma określone zachowania podczas mieszania. Na przykład pigmenty organiczne mogą łatwo tworzyć w mieszance aglomeraty lub grudki substancji stałych, podczas gdy pigmenty nieorganiczne są łatwiejsze do zdyspergowania.

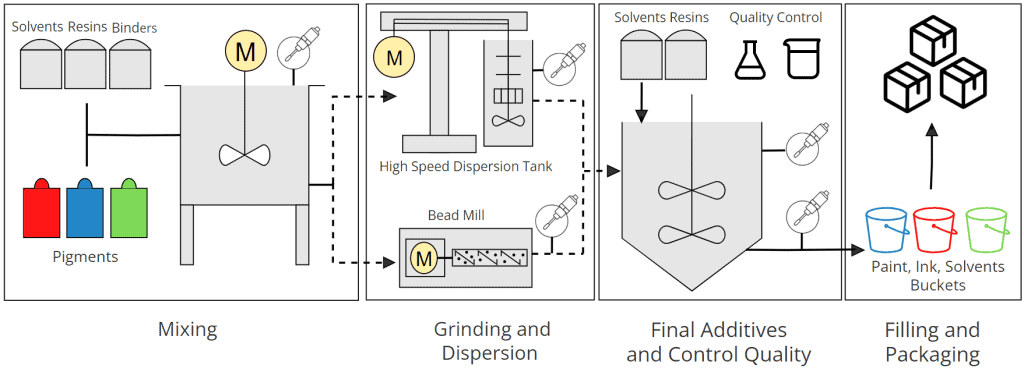

Proces wytwarzania tych produktów może być podobny w szerokim przepływie produkcyjnymhart widok w następujący sposób.

- Proces rozpoczyna się od a mieszanie materiałów pierwotnych. Na przykład pigment (który jest przeważnie dostarczany w postaci częściowo drobnoziarnistego proszku), żywica, rozpuszczalniki i inne dodatki do farb i powłok. W przypadku atramentu mieszanina składa się głównie ze spoiw i pigmentów.

- Następnie mieszaninę należy zdyspergować, co jest często określane jako proces szlifowanie ale obejmuje więcej etapów, takich jak zwilżanie i stabilizacja. Celem jest rozbicie wszelkich możliwych grudek lub skupisk ciał stałych i uzyskanie możliwie najdrobniejszego płynu. Rodzaj maszyn i proces szlifowania różnią się w zależności od produktu i są opisane bardziej szczegółowo w kolejnych rozdziałach.

- Kontrole jakości można dodać i wymieszać więcej materiałów w celu uzyskania określonych właściwości produktu końcowego.

- Opakowanie i dystrybucja.

Znaczenie lepkości i gęstości w procesach produkcji farb, tuszy i powłok

W całym procesie malowania, atramentów i powłok, podczas produkcji, pakowania i aplikacji lepkość i gęstość płynu mają ogromne znaczenie.

Właściwości farby, tuszu i powłoki w odniesieniu do lepkości i gęstości

Lepkość i gęstość są ważnymi właściwościami farby, tuszu i powłoki, ponieważ definiują kluczowe właściwości, takie jak:

- Wykończenie powierzchni

- Warstwa i grubość końcowa

- Przyczepność

- Wydajność przenoszenia farby

- Odkładanie powłoki

- Bezpieczeństwo środowiskowe i bezpieczeństwo pracy

- Środek ciężkości

- Stężenie stałe

- Gęstość płynu

Monitorowanie w czasie rzeczywistymoring oraz zarządzanie lepkością i gęstością farby, tuszu i powłoki w trybie inline umożliwia użytkownikom:

Unikaj ręcznego pobierania próbek: Przyrządy i metody pomiarowe działające w trybie offline są w większości kłopotliwe, czasochłonne, charakteryzują się niską dokładnością i nie nadają się do przeglądu danych historycznych w trakcie całego procesu. Pozostaw narzędzia offline jedynie na potrzeby procedur kontroli jakości, ale pozwól na pełną automatyzację dzięki wbudowanemu wiskozymetrowi procesowemu działającemu w czasie rzeczywistym, aby umożliwić pełną automatyzację procesu.

Redukcja błędów: Kompletny monitoring lepkości płynu pozwala na wykrycie wszystkich zmian, które mogą powodować istotne zmiany we właściwościach płynu. Wczesne wykrycie prowadzi do podjęcia wczesnych działań mających na celu redukcję błędów.

Ściślejsza kontrola: Monitorowanie w czasie rzeczywistymoring lepkości pozwala użytkownikowi udoskonalić układy sterowania. Odczyty inline oznaczają brak opóźnień lub zmian w stanie płynu podczas pomiaru (zmiany temperatury, ciśnienia i przepływu wpływają na lepkość płynu nienewtonowskiego), co jest powszechnym ograniczeniem wiskozymetrów offline. Rheonics zintegrowany system kontroli pozwala również na niezwykle ścisłą kontrolę poprzez dodanie małych ilości rozpuszczalników obliczonych przez systemy. Przejrzyj więcej na InkSight i PaintTrack systemy.

Poprawa jakości: Użytkownik może spełnić wymagania specyfikacji i właściwości produktu w oparciu o ścisły monitoringoring lepkości i łatwe porównanie poprzednich prac, umożliwiając wyższą jakość produktu końcowego.

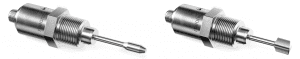

Rheonics Czujniki gęstości i wiskozymetru wbudowane

Rheonics oferuje wbudowane czujniki lepkości i gęstości do monitorowania i kontrolowania wszystkich procesów wymaganych dla farby, atramentu i powłoki, z niezrównaną odtwarzalnością i powtarzalnością, umożliwiając pełną automatyzację procesu bez ręcznego pobierania próbek.

Połączenia Rheonics SRV mierzy lepkość i temperaturę, podczas gdy SRD mierzy bezpośrednio gęstość, lepkość i temperaturę. Te wytrzymałe czujniki są zbudowane tak, aby wytrzymać różne środowiska, zachowując jednocześnie wysoką dokładność oraz powtarzalne i odtwarzalne odczyty.

Rheonics Czujniki typu SR umożliwiają użytkownikom:

- Wykonuj ciągłe pomiary lepkości i gęstości podczas procesów malowania, tuszu i powlekania.

- Unikaj konieczności ponownej kalibracji przez cały okres użytkowania czujnika.

- Unikaj opóźnień w pobieraniu próbek i pomiarach, lepkości wyjściowej i gęstości płynu w rzeczywistych warunkach procesu.

- Uzyskaj wysoką dokładność i powtarzalność odczytów.

- Kieruj wysiłkami zmierzającymi do całkowitej automatyzacji procesów.

Instalacja Rheonics czujniki w procesach malowania, tuszu i powlekania

Połączenia Rheonics Czujniki typu SR są używane w wielu punktach procesów produkcyjnych i końcowych zastosowań farb, atramentów i powłok. Sonda czujnika SRV i SRD posiada kolejne podstawowe wymagania montażowe:

Podstawowe uwagi dotyczące instalacji Rheonics Czujniki typu SR w rurociągach:

Zawory SRV i SRD można instalować w rurociągach nawet z pompami membranowymi, które mogą nie zapewniać ciągłego przepływu.

Zawsze należy wziąć pod uwagę, że obszar wykrywania sondy czujnika nie powinien być zasłonięty i powinien być otoczony jedynie przez interesujący nas płyn.

Sonda czujnika SRD ma wymagania dotyczące orientacji końcówki czujnika względem linii przepływu. Dotyczy to instalacji prostopadłych w rurociągach. Zobacz więcej tutaj: Instalacja orientacji końca hydraulicznego SRD.

W przypadku płynów o temperaturze o 15°C wyższej lub niższej od temperatury otoczenia, SRD powinien mieć wkładkę 100 mm, aby zapewnić wysoką dokładność odczytów gęstości. Zobacz więcej tutaj: Zapewnij równowagę termiczną w rezonatorze SRD, aby uzyskać dokładność gęstości.

Farba, warstwy i powłoki mają tendencję do tworzenia warstw, w takim przypadku sondę należy okresowo sprawdzać i czyścić. Czujnik SRV jest w stanie wykryć potrzebę czyszczenia.

Podstawowe uwagi dotyczące instalacji Rheonics Czujnik typu SR w zbiornikach lub naczyniach:

W przypadku instalacji w zbiornikach lub naczyniach w większości przypadków dostępna przestrzeń jest wystarczająca, aby obszary wykrywania (rysunek 4) nie były zasłonięte. Sondy czujnikowe powinny być oddalone od ścian, wałów mieszadeł itp. Ważne jest, aby umieścić element pomiarowy poniżej minimalnego poziomu cieczy, aby w trakcie procesu nie pominąć żadnych danych. Montaż w zbiornikach może odbywać się od góry, od ściany lub od dołu zbiornika.

Oto niektóre kwestie:

Nie zaleca się stosowania miernika SRD, gęstości i lepkości, w zbiornikach mieszających, ponieważ proces ten może powodować zbyt duże zakłócenia w odczytach. SRD można zainstalować w zbiorniku magazynującym (płyn statyczny) lub w linii recyrkulacyjnej w procesach mieszania.

Zidentyfikuj istniejące porty, które można ponownie wykorzystać do instalacji sond.

Trzymaj sondę czujnika z dala od potencjalnej kolizji.

Farba, warstwy i powłoki mają tendencję do tworzenia warstw, w takim przypadku sondę należy okresowo sprawdzać i czyścić. Czujnik SRV jest w stanie wykryć potrzebę czyszczenia.

Umieścić element pomiarowy poniżej minimalnego poziomu płynu. Można tego dokonać, instalując na ścianie lub na dole, w porcie znajdującym się poniżej minimalnego poziomu płynu, lub od góry, zmieniając długość wprowadzenia długiej sondy zanurzeniowej.

W niektórych zastosowaniach wymagane są odczyty lepkości w zbiornikach lub naczyniach, które po napełnieniu podlegają ciągłej wymianie. W takich przypadkach sonda czujnika jest instalowana i mocowana na obiekcie zewnętrznym, dzięki czemu można je zanurzać jeden po drugim w różnych zbiornikach. Należy zachować ostrożność, aby nie uderzyć w element pomiarowy i w razie potrzeby oczyścić sondę pomiędzy zanurzeniami. The Akcesorium TMA-34N jest dobrym, sprawdzonym rozwiązaniem w takich przypadkach.

Połączenia Przyłącze procesowe z możliwością adaptacji APC pozwala na zmienną długość wprowadzenia długich sond. Można go stosować w warunkach ciśnienia otoczenia w celu określenia lepszej długości włożenia, szczególnie podczas wczesnych testów.

Płyn w zbiornikach może nie mieć właściwie określonego przepływu, co może powodować zakłócenia w odczytach. Odczyty bazowe można nadal uzyskać, stosując pewne filtry w czujniku.

A. Proces mieszania

Proces mieszania jest punktem wyjścia do wytwarzania farb, atramentów i powłok. Mieszanka wykorzystuje jako główny składnik wodę lub płyn na bazie rozpuszczalnika, który następnie miesza się z dodatkami, takimi jak pigmenty, spoiwa itp.

Wstępne mieszanie farby, tuszu i powłoki zwykle odbywa się w zbiornikach lub naczyniach. Zbiorniki te mają znaczną przestrzeń wewnątrz i są wyposażone w małe mieszadła zapobiegające osadzaniu się cieczy. Miejsca wystarczy na montaż czujnika od góry, od ściany lub od dołu.

Powszechnym rozwiązaniem jest montaż sondy od góry lub w pokrywie otwartego zbiornika. Instalację można wykonać za pomocą TMA-34N, an Długie wkładanie SR-X5Lub Teleskop SR-X8 dla dłuższych wkładek.

Rysunek 5: Wiskozymetr SRV z długim zanurzeniem z elementem czujnikowym poniżej poziomu płynu

Rysunek 6: Instalacja w mieszalniku

Rysunek 6: Instalacja w mieszalnikuB. Proces dyspersji

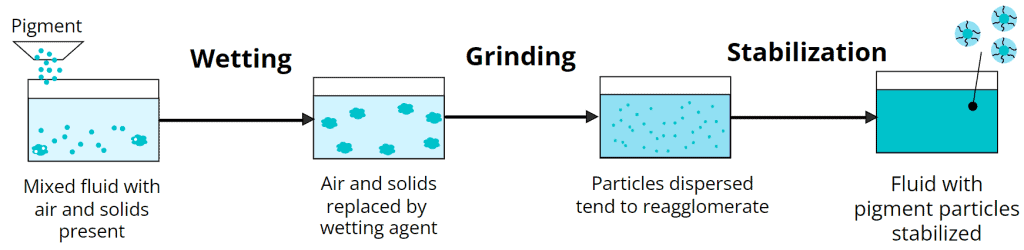

Większość procesu dyspersji tych płynów obejmuje zwilżanie, mielenie i stabilizację (prawie w tym samym czasie) pigmentów w zmieszanym płynie. Proces ten służy do rozbicia wszelkich możliwych grudek lub skupisk ciał stałych i uzyskania mieszaniny tak cienkiej i jednorodnej, jak to tylko możliwe, co skutkuje wyższą jakością, kolorem, intensywnością i połyskiem.

Zwilżanie mieszaniny oznacza zastąpienie powietrza lub substancji stałych uwięzionych w płynie cieczą. Płyn ten będzie wymagał niskiego napięcia powierzchniowego, aby sprzyjać deaglomeracji lub mieleniu. Charakterystyka płynu dyspergującego zależy od rodzaju użytego pigmentu.

Mielenie służy do oddzielenia lub rozproszenia zmieszanego płynu. W tym przypadku płyn musi zostać wystawiony na działanie sił większych niż siły przyciągania aglomeracji, aby móc je rozbić. Odbywa się to za pomocą energii mechanicznej poprzez rozerwanie płynu lub zderzenie cząstek stałych z płynem.

Po zmieleniu czasami konieczna jest stabilizacja płynu, aby uniknąć sedymentacji, zmiany koloru lub flokulacji (adhezji ciał stałych w cieczy), która prowadzi do ponownej aglomeracji.

Istnieją różne metody i maszyny, które można zastosować w tym procesie.

W przypadku niektórych farb może być stosowany przemysł szybkoobrotowe zbiorniki dyspersyjne, z rozpuszczalnikami jedno- lub wielowałowymi aby rozbić mieszaninę. Mieszalniki te są przeznaczone do rozpuszczania płynów nawet o bardzo dużej lepkości i wykorzystują wiele wałów lub dysków obracających się z dużą prędkością w celu uzyskania dużych sił ścinających.

Wewnątrz zbiorników dyspersyjnych o dużej prędkości jest ograniczona przestrzeń ze względu na zgarniaki, ściany z płaszczem itp. i należy dokonać dokładnego przeglądu, aby znaleźć wystarczającą ilość miejsca na instalację SRV (nie zaleca się stosowania SRD w przypadku tych zbiorników, zamiast tego należy zainstalować SRD w linia recyrkulacyjna). Zwykle montaż SRV jest możliwy od góry w przypadku wariantu z długim wsunięciem lub od dołu, jeśli jest wystarczająco dużo miejsca i można uniknąć osadów.

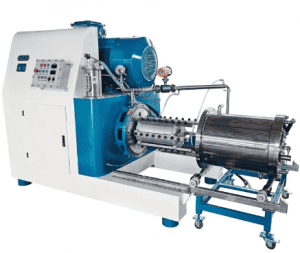

Można użyć innych farb i tuszy młynki do koralików lub pereł. Maszyny te wykorzystują pionowe lub poziome obracające się ostrza, dyski lub podobne elementy wewnątrz bębna lub komory, w której małe cząstki lub perły mogą się swobodnie poruszać. Podczas pracy obrót powoduje zderzenia pereł ze sobą i z płynem. W rezultacie aglomeraty ulegają rozbiciu pod wpływem uderzeń, w wyniku czego powstaje jednorodny, rzadszy płyn.

Lepkość i gęstość farby można zmierzyć po procesie mielenia kulkowego, aby sprawdzić, czy osiągnięto oczekiwane wartości. Wymagałoby to instalacji szeregowej. Typowe przykłady farby, tuszu i powłoki to:

Komora przepływowa IFC-34N: Jest to popularna komora przepływowa stosowana w SRV i SRD w liniach 3/4” (DN20) podczas produkcji farb, atramentów i powłok. Sondę instaluje się równolegle do przepływu i zaleca się, aby płyn docierał do końcówki sondy czujnika.

- FET-15T-15T: Ta komora przepływowa oparta jest na skróconym trójniku 1.5” (DN38). Sonda czujnika jest umieszczona równolegle do przepływu.

- Obudowy Varinline: Są one specjalnie oferowane dla małych linii (DN 25 i DN40), gdzie nie jest możliwa instalacja równoległa, tzw. należy unikać łokci. Aby obszary wykrywania nie były zasłonięte, mogą być potrzebne zmodyfikowane wtyczki.

Do instalacji w przewodach o średnicy DN50 lub większej należy zastosować inne Rheonics można zastosować akcesoria, ale instalacja jest łatwiejsza, ponieważ jest wystarczająco dużo miejsca, aby obszary wykrywania mogły być otoczone cieczą.

- FET-XXT: Komórka przepływowa 2”, 2.5”, 3” lub większa ze skróconym portem na sondę czujnika.

- FTP-XXT-15T: Kawałek szpuli 2”, 2.5”, 3” lub większy z 1.5” Tri-Clamp port sondy czujnika.

- WOL-34NL: Złącze spawane 3/4” NPT dla przewodów o średnicy równej lub większej niż 2.5”.

- HAW-12G: Weldole G 1/2 dla przewodów o średnicy 2” lub większej. Umożliwia zlicowany montaż sondy czujnika.

W niektórych innych przypadkach A młyn trójwalcowy Jest używane. Składa się z trzech dużych stalowych rolek obracających się w różnych kierunkach. Młynek jest zasilany płynem i rozcina aglomeraty lub grudki, gdy płyn przechodzi przez walce.

Powstały płyn magazynowany jest w zbiorniku, w którym można montować czujniki SRV i SRD jak w standardowym mieszalniku od góry lub od ściany.

Homogenizatory liniowe służą do mieszania i mielenia płynów takich jak powłoki, można je uzupełnić innym sprzętem do mielenia lub mogą wystarczyć w przypadku niektórych powłok.

Czujniki SRV i SRD można zainstalować przed lub za pompą mieszającą inline. Postępuj zgodnie z instrukcją instalacji opisaną wcześniej.

Korelacje odczytów inline i offline

Choć jasne jest, że RheonicsCzujniki -SR są przeznaczone głównie do odczytów inline w celu zapewnienia kontroli procesu. Klienci mogą porównywać wartości z instrumentami offline i tradycyjnymi pomiarami z kilku z następujących powodów:

Kontrola jakości

Wykorzystuj ponownie poprzednie dane — użytkownik zna wartość lepkości i spodziewa się utrzymać tę samą wartość w przypadku użycia nowego czujnika. To częsty błąd.

Korelacje lepkości i gęstości należy traktować oddzielnie. Dla lepkościużytkownik powinien rozważyć następujące kwestie:

Wartość lepkości płynu newtonowskiego powinna być taka sama niezależnie od czujnika, technologii lub metody pomiaru. Rheonics zastosowania Płyny identyfikowalne Newtona NIST do fabrycznej kalibracji czujnikówi te same płyny są zalecane, jeśli klienci chcą przetestować kalibrację czujników.

Lepkość cieczy nienewtonowskiej, takie jak farby, tusze i powłoki, nie mogą być powiązane z pojedynczą wartością. Różne technologie lub metody pomiaru lepkości dadzą różne wartości, ponieważ lepkość płynu zależy od warunków, w których jest mierzona (np. natężenie przepływu, szybkość ścinania, temperatura itp.). Oznacza to, że wiskozymetry rotacyjne lub kubki Zahna mają różne wartości lepkości farby, tuszu i powłok w porównaniu z odczytami lepkości SRV lub SRD.

Klienci są w stanie wykreślić pomiary lepkości SRV lub SRD w porównaniu z tradycyjnymi metodami i zastosowaniami Rheonics narzędzia skalujące aby uzyskać wartość skorelowana oprócz wartości lepkości SR. W przypadku farb, tuszu i powłok klientom udało się znaleźć liniową korelację między lepkością SRV i SRD a tradycyjnie używanymi kubkami Zahna, pamiętając, że korelacja działa tylko dla tego samego płynu.

Przyrządy offline mogą uzupełniać odczyty inline czujników SRV i SRD.

Czytaj więcej:

Jeśli chodzi o odczyty gęstości z SRD, użytkownik powinien rozważyć następujące kwestie:

Gęstość jest wartością ogólną lub bezwzględną i powinna być taka sama niezależnie od technologii pomiaru i rodzaju cieczy (płyny newtonowskie i nienewtonowskie).

Gęstość może zmieniać się pomiędzy stanami płynu, statycznym lub ruchomym, jeśli płyn nie zostanie prawidłowo wymieszany lub jeśli po pewnym czasie płyn zacznie się osadzać.

Alternatywne mierniki gęstości procesowej i wiskozymetry online

Pomiar gęstości i lepkości inline ma przewagę nad innymi powszechnymi metodami pomiarowymi stosowanymi w produkcji powłok.

Tabela 2: Porównanie wiskozymetru inline i alternatywnych narzędzi offline

| Wiskozymetr wbudowany | Kubek wypływowy, czyli kubek Zahna | Wiskozymetry rotacyjne | |

|---|---|---|---|

| ZALETY | Wysoka dokładność i powtarzalność wartości lepkości Śledzi konsystencję płynu Mierzy cały proces Mierzy płyn w rzeczywistych warunkach Klucz do skutecznej kontroli procesu | Wspólna metoda Stosunkowo proste Niska cena | Najczęstsze rozwiązanie Stało się to „standardem” kontroli jakości Możliwość zmiany prędkości obrotowej |

| Wady | Wymaga czyszczenia, jeśli tworzą się osady lub warstwy farby. Sondy są łatwe do czyszczenia. | Bardzo niska dokładność i powtarzalność Podatny na błędy ludzkie Brudne procedury | Czasochłonne Nie nadaje się do celów kontrolnych Złożona procedura Odsetek błędów jest ogólnie szeroki (20%) |

Porównanie monitu w czasie rzeczywistymoring instrumenty

Rheonics czujniki oparte są na zrównoważonym rezonatorze skrętnym, zobacz zasadę pomiaru tutaj: Księga zasad

Ta technologia ma wiele Zalety w porównaniu z innymi instrumentami liniowymi dostępnymi na rynku, takimi jak wiskozymetr kamertonowy, miernik gęstości Coriolisa, rurki wibracyjne itp.

Tabela 3: Porównanie różnych gęstościomierzy opartych na różnych technologiach.

| Charakterystyka | Technologie pomiarowe | |||||

| Zrównoważony rezonator skrętny | Obracający się widelec | Wibrujące rurki | Ultradźwiękowy | Mikrofala | Promieniowanie | |

| Zakres gęstości | 0-4 g/cmXNUMX | 0-3 g/cmXNUMX | 0-3 g/cmXNUMX | Mierzy prędkość dźwięku w płynie 0-4 g/cmXNUMX | Mierzy całkowitą zawartość substancji stałych 1%-50%TS 0-2 g/cmXNUMX | 0-1 g/cmXNUMX |

| Dokładność gęstości | 0.001 g / cc (0.0001 g / cmXNUMX i lepiej wykazane) | 0.001 g/cmXNUMX lub więcej w określonych warunkach | W najlepszych warunkach 0.001 g/cmXNUMX lub więcej | 0.005 g / cc | 0.005 g / cc | 0.01 g / cc |

| Ocena lepkości i wpływ | Do 10,000 XNUMX cP Jednocześnie mierzy lepkość dynamiczną płynu | Do 50 cP Zwiększa się błąd (0.004 g/cc) przy płynach o wysokiej lepkości (200 cP) | Wymaga kalibracji dla każdej lepkości płynu | Niezmierzony | Niezmierzony | Niezmierzony |

| Wartość ciśnienia i wpływ | 0 do 15,000 1000 psi (XNUMX barów) W pełni skompensowany. Nie ma potrzeby kalibracji | 0 do 3000 200 psi (XNUMX barów) Znaczący efekt, nie kompensowany | 0 do 750 50 psi (XNUMX barów) | 0 do 1500 100 psi (XNUMX barów) | 0 do 1500 100 psi (XNUMX barów) | 0 do 3000 200 psi (XNUMX barów) |

| Ocena temperatury i jej wpływ | -40 do 300 ° C Stabilność 0.1°C Mała masa czujnika Warunki izotermiczne umożliwiają doskonałą dokładność gęstości Nie ma różnicy w warunkach fabrycznych i terenowych. | -50 do 200 ° C Brak wbudowanego czujnika temperatury Stabilność poniżej 1°C Ogromna masa czujnika Wymaga zewnętrznego pomiaru temperatury | Maks. 150 ° C Stabilność 0.1°C Rurki czujnikowe owinięte w izolację z kontrolowanymi grzejnikami Szybko zmieniające się temperatury prowadzą do dużych błędów pomiaru | 0 do 150 ° C | 0 do 150 ° C | 0 do 400 ° C |

| Warunki przepływu | Statyczne lub płynne. Brak wpływu natężenia przepływu na pracę czujnika. | Potrzebuje dobrze zdefiniowanego reżimu przepływu. Potrzebuje dużego adaptera dla każdej średnicy rury. | Statyczne lub płynne. Wymaga kompensacji natężenia przepływu. | Płyny jednofazowe. Pod wpływem obecności pęcherzyków, ciał stałych lub innych zanieczyszczeń. | Statyczne lub płynne. Brak wpływu na natężenie przepływu. Tolerancyjny na zanieczyszczenia w płynie | Przepływy jednofazowe lub wielofazowe. Nie ma wpływu na zanieczyszczenia. |

| Instalacja | Najmniejszy wbudowany czujnik gęstości procesu na rynku (1” x 2.5”) Oferowanych jest wiele przyłączy procesowych | Wymaga dużego adaptera dla każdej średnicy rury Duży czujnik (2” x 10”) | Nie nadaje się do rur o dużych średnicach Duży system czujników (10”x20”) | Warianty zewnętrzne i natrętne Duży i ciężki czujnik Wymaga unikalnej obudowy dla małych linii | Zewnętrzny Duży, ciężki czujnik i obudowa Do rur o średnicy 2” lub większej | Zewnętrzny W przypadku małych rur emiter i nadajnik muszą być umieszczone dalej Wymagana kalibracja |

| Instalacja zbiornika | Zgodny | Zgodny | Nie kompatybilne | Kompatybilne style, ale mają problem z osadami | Nie kompatybilne | Nie kompatybilne |

| Warianty | Możliwość dostosowania długości (zlicowanej, krótkiej i długiej) oraz konstrukcji (standardowy korpus ∅30 mm i wariant ∅19 mm) | Możliwość dostosowania długości | żaden | żaden | żaden | Pasuje do prostych rur i łuków |

| Koszt jednostki | $ | $$ Wymaga częstego czyszczenia ze względu na podłączanie i ponowną kalibrację | $ $ $ | $$ Kalibracja z użyciem płynów w celu określenia linii bazowej | $$ Wymagana kalibracja bazowa | $ $ $ Kalibracja linii podstawowej Przepisy dotyczące kontroli źródeł promieniowania |

| Wysiłek instalacyjny | 0 do Niskiego Zero konserwacji Brak kalibracji w terenie Konstrukcja samoczyszcząca | Wysoki Często podłączany, wymaga czyszczenia Wymaga ponownej kalibracji w okresowych odstępach czasu | Średni Wymaga kalibracji przy uruchomieniu | Średni Wymaga kalibracji przy uruchomieniu | Średni Wymaga kalibracji przy uruchomieniu | Wysoki |

| Konserwacja | Brak, jeśli nie osadza się na elemencie czujnikowym | Uszkodzenie powłoki i osad na czujniku | Częsta kalibracja | Częsta kalibracja | Częsta kalibracja | Częsta kalibracja |

| Koszt dożywotni dla klienta | $ | $ $ $ | $ $ $ $ $ | $$ | $ | $$ |

| Osłabienie | żaden | Ogromny efekt ścienny, wymaga specjalnych adapterów dla każdych warunków przepływu | Masywna instalacja Konieczna ponowna kalibracja | Zbyt czuły na warunki przepływu | Niska dokładność | Ostatni z dokładnością |

Referencje

- Dissolwery Kreis: Potrójny wał ADV-TS

- Podstawy dyspersji i stabilizacji pigmentów i wypełniaczy

- Młyn trójwalcowy – maszyna Franli

- Udział w światowym rynku farb i powłok według firmy 2021 | Statysta

- Pigment do farb, powłok i tuszy: definicja, rodzaje i właściwości

- Młyn koralikowy

- Cztery kroki do skutecznych dyspersji pigmentów – LANSCO COLORS

- Archiwum drukowania i powlekania » Rheonics :: wiskozymetr i miernik gęstości

- Analiza konkurencyjności technologii produktu » Rheonics :: wiskozymetr i miernik gęstości

- Białe papiery " Rheonics :: wiskozymetr i miernik gęstości

- Rozwiązanie " Rheonics :: wiskozymetr i miernik gęstości