Oczyszczalnie stoją przed wyzwaniem, jakim są bardziej rygorystyczne przepisy i wyższe standardy jakości gotowej wody. Nowe osiągnięcia w strategiach kontroli i konstrukcji przyrządów przezwyciężyły niektóre z poprzednich ograniczeń monituoring i kontrolowanie procesu koagulacji. Analizator kłaczków online dostarcza cennych informacji na temat dynamiki agregacji cząstek po koagulacji.

Optymalizacja koagulacji utworzy kłaczki, które są duże i łatwo osiadają. Analiza fraktalna sugeruje, że dyfuzja i zderzenia cząstek koloidalnych ograniczają agregację cząstek. Tak więc właściwe mieszanie jest głównym czynnikiem wpływającym na tworzenie się kłaczków.

Zastosowanie

Koagulacja jest niezbędnym procesem usuwania zawiesin i koloidalnych materiałów z wody i ścieków. Flokulacja inline to obiecująca technika odwadniania i rekultywacji odpadów przeróbczych piasków roponośnych.

- Do oczyszczania ścieków przemysłowych i recyklingu ich do dalszego wykorzystania

- Aby zmniejszyć zużycie świeżej/ pitnej wody w przemyśle

- Zmniejszyć wydatki na zakup wody

- Aby spełnić normy emisji lub zrzutu zanieczyszczeń środowiska z różnych branż określonych przez rząd i uniknąć wysokich kar

- Aby chronić środowisko przed zanieczyszczeniem i przyczynić się do zrównoważonego rozwoju

Co to jest flokulacja?

Flokulacja to proces uzdatniania wody, w którym ciała stałe tworzą większe skupiska lub kłaczki, które są usuwane z wody. Proces ten może zachodzić samoistnie lub przy pomocy środków chemicznych. Jest to powszechna metoda uzdatniania wody deszczowej, oczyszczania ścieków oraz oczyszczania wody pitnej. Jednym z wymagań stawianych uzdatnionej wodzie opuszczającej oczyszczalnie ścieków jest usuwanie zawiesin. Małe cząstki stałe wpływają na kolor wody i przenoszą zanieczyszczenia do naszych naturalnych źródeł wody, takich jak rzeki i ocean.

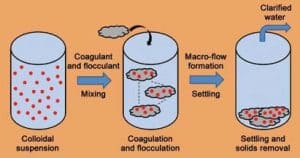

Koagulacja i flokulacja zawiesiny koloidalnej po dodaniu układu koagulant-flokulant po wymieszaniu z późniejszym osadzaniem się sieci kłaczków

Czym są flokulanty?

Flokulanty to związki, które stymulują aglomerację drobnych cząstek w roztworze, w wyniku czego tworzą się kłaczki, które następnie unoszą się do góry (flotacja) lub opadają na dno (sedymentacja). Co więcej, można go wtedy łatwiej wydobyć z cieczy. Flokulanty nieorganiczne i organiczne są dostępne w różnych ładunkach, masach cząsteczkowych, gęstościach ładunków i morfologiach.

Konsekwencje nieprawidłowego stężenia ścieków

Oczyszczalnie stoją przed wyzwaniem surowszych przepisów i wyższych standardów jakości gotowej wody.

Bez odpowiedniej koncentracji istnieją:

- szanse na katastrofalną awarię

- zablokowana oczyszczalnia (ścieki)

- zamarznięte rury, pękanie

- niewłaściwe uzdatnianie wody

- niewłaściwie uzdatniona woda jest odprowadzana, co skutkuje wysoką karą

Nowe osiągnięcia w strategiach kontroli i konstrukcji przyrządów przezwyciężyły niektóre z poprzednich ograniczeń monituoring i kontrolowanie procesu koagulacji. Analizator kłaczków online dostarcza cennych informacji na temat dynamiki agregacji cząstek po koagulacji.

Optymalizacja koagulacji utworzy kłaczki, które są duże i łatwo osiadają. Analiza fraktalna sugeruje, że dyfuzja i zderzenia cząstek koloidalnych ograniczają agregację cząstek. Tak więc właściwe mieszanie jest głównym czynnikiem wpływającym na tworzenie się kłaczków.

Branże:

Elektrownia, stal, rafinerie, górnictwo, żywność, cukier, gorzelnia, elektronika, nawozy, chemikalia, tekstylia, papier i celuloza, cement, hotelarstwo, komercyjne, mieszkaniowe

Aplikacje:

- Klarowanie wody surowej

- Usuwanie koloru

- Odwadnianie osadu

- Odolejanie

- Zastosowania w procesach przemysłowych

Aby zakłady przetwarzania odpadów spełniały bardziej rygorystyczne przepisy oraz działały bezpiecznie i wydajnie, monitoring i systemy sterowania o następujących cechach są wymagane:

- Może elastycznie dostosowywać się do zmian regulacyjnych w monitoring tematy i wartości graniczne

- Monitoring i punkty kontrolne można łatwo dodać na każdym etapie procesu

- Monitoring i system kontroli może poradzić sobie w czasie rzeczywistym z sytuacjami awaryjnymi, takimi jak zrzut toksycznych ścieków do rzeki w odległym miejscu.

- Bezproblemowo integruje się ze scentralizowanym monitemoring i system sterowania, umożliwiający integrację procesów użytkowych i produkcyjnych

- Może pracować z wysoką niezawodnością i stabilnością przez długi czas

Polielektrolity - środki flokulujące

Polielektrolity to chemiczne flokulanty stosowane w uzdatnianiu wody; działają głównie na etapie koagulacji-flokulacji oraz kondycjonowania/zagęszczania linii osadu. Polielektrolity mają wiele zastosowań w dziedzinach, takich jak in uzdatnianie wody jako flokulanty, w szlamach ceramicznych jako dyspergator oraz w mieszankach betonowych jako superplastyfikatory.

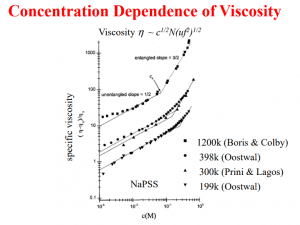

Polielektrolity są długołańcuchowymi polimerami organicznymi, często o masie cząsteczkowej przekraczającej milion i są pochodzenia naturalnego lub syntetycznego. Termin „polielektrolit” został wprowadzony, aby objąć te polimery, które przez pewien mechanizm wytwarzania jonów mogą zostać przekształcone w cząsteczkę polimeru mającą ładunki elektryczne na całej swojej długości. Ładunki elektryczne wynikają z obecności jonizowalnych grup funkcyjnych wzdłuż łańcucha polimeru. Polielektrolity są zatem elektrolitami polimerycznymi, tj. posiadającymi właściwości zarówno polimerów, jak i elektrolitów.

Handlowe polielektrolity stosowane w agregacji zawiesiny są rozpuszczalne w wodzie. Mogą występować w postaci granulek, proszku lub bardzo lepkich płynów. Wszystkie istniejące polielektrolity mają tendencję do degradacji podczas przechowywania przez pewien okres czasu – w przypadku konkretnego produktu taki okres jest zwykle określany przez producenta. Ogólnie rzecz biorąc, im bardziej rozcieńczony jest roztwór polielektrolitu, tym szybsza jest degradacja, która prawdopodobnie obejmuje rozerwanie długich łańcuchów, co skutkuje zmniejszeniem lepkości.

Stopień wykorzystania polielektrolitów

Zastosowanie i znaczenie polielektrolitów gwałtownie wzrasta. Wzrasta również liczba producentów wytwarzających te materiały. Syntetyczne polielektrolity znalazły szerokie zastosowanie w następujących szerokich obszarach:

- Przemysł przetwórczy

- Przemysłowe oczyszczanie ścieków

- Uzdatnianie wody

- Domowe oczyszczanie ścieków

Dostępne w handlu polielektrolity obejmują chlorek polidimetyloamoniowy (PolyDADMAC), kwas poliakrylowy (PAA) i sulfonian polistyrenu. Komercyjne gatunki polielektrolitów (PAA) są dostępne z firmy Dow Chemical (Duramax, Tamol, Romax, Dowex), Rohm and Haas (Acusol, Acumer), BASF (Dispex®, Magnafloc®) i Arkema (Rheoslove, Terrablend). Konkretne zastosowania polielektrolitów w przemyśle przetwórczym obejmują klarowanie soku z cukru surowego w przemyśle cukrowniczym; oddzielanie gipsu od mokrego kwasu fosforowego; poprawa osiadania w pracy płuczki węglowej; zwiększenie wydajności zagęszczacza w produkcji cementu metodą mokrą; oddzielanie zanieczyszczeń gliniastych od gorących strumieni boraksu; poprawa jakości osadzania metali w rafinacji elektrolitycznej lub elektrolitycznej miedzi i cynku; usprawnienie operacji zagęszczania w przetwarzaniu uranu i tak dalej. Polielektrolity można również stosować do oczyszczania ścieków przemysłowych. Walka z zanieczyszczeniem rzek staje się coraz bardziej intensywna, a przemysł potrzebuje wszelkiej możliwej pomocy. Polielektrolity stają się coraz ważniejszym czynnikiem w rozwiązywaniu problemów związanych z zanieczyszczeniem. W przyszłości polielektrolity będą miały większy wpływ na oczyszczanie ścieków przemysłowych niż komunalnych. Może to wynikać z faktu, że przemysłowe oczyszczalnie ścieków nie podlegają takim samym ograniczeniom jak komunalne oczyszczalnie ścieków. W związku z tym projektanci przemysłowych oczyszczalni ścieków mogą być bardziej skoncentrowani na zmniejszeniu ogólnych kosztów oczyszczalni niż na tym, czy te oszczędności wynikają z inwestycji kapitałowych lub kosztów operacyjnych.

Systemy przygotowania i dozowania

Poliakryloamidy są polimerami o bardzo dużej gramaturze cząsteczkowej, stosowanymi jako flokulanty. Te polimery są dostępne głównie w postaci proszku lub emulsji. Mogą być anionowe lub kationowe. Główną wadą flokulacji polimerami jest bardzo małe okno flokulacji, co stwarza ryzyko ponownego zawieszania cząstek przy kilkukrotnym wzroście dawek.

Niektóre z tych produktów występują w postaci bardzo lepkich roztworów (od 5,000 do 10,000 XNUMX centypuazów), które można pompować w postaci dostarczanej z rozcieńczeniem wtórnym na pompie zasilającej.

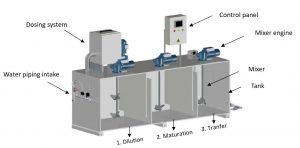

Proces przygotowania opiera się na trzech etapach: rozpuszczanie, dojrzewanie i transfer.

- Rozpuszczenie. Polimer jest nawilżany i rozpuszczany przez powolne mieszanie, co sprzyja homogenizacji roztworu.

- Roztwór utrzymywany jest w ciągłym i powolnym mieszaniu.

- Sondy poziomu działają tak, że roztwór może być automatycznie dozowany do gniazda leczenia.

Dzięki automatyzacji klient będzie mógł uniknąć ręcznych interwencji, a także błędów w dozowaniu produktu. Sprzęt ten integruje sproszkowane polielektrolity w roztworze, aby uzyskać prawidłową dyspersję i wydajność ich w procesie uzdatniania wody.

Roztwory polielektrolitów są niezwykle lepkie i często wymagane są tylko bardzo małe dawki. Dlatego ważne jest, aby w miejscu dozowania występowała wystarczająca turbulencja, aby zapewnić szybkie i dokładne wymieszanie niewielkiej ilości odczynnika z głównym przepływem wody. Rozcieńczone roztwory polielektrolitu łatwiej zdyspergować w strumieniu niż roztwory stężone, ale należy zachować równowagę, w przeciwnym razie objętość dodanego roztworu polielektrolitu stanie się znaczącą proporcją do strumienia.

Automatyczna jednostka przygotowawcza: https://www.keiken-engineering.com/en/polyelectrolyte-preparation-equipment/

Automatyczna jednostka przygotowawcza (ref: Keiken Engineering)

Rozcieńczanie w linii

W celu zagwarantowania skuteczności polimeru prawie zawsze konieczne będzie rozcieńczenie przygotowanego roztworu w celu uzyskania jednolita dyspersja polimeru przez wodę lub wcześniej skoagulowany szlam; dlatego to rozcieńczenie będzie zależeć od lepkości polimeru i szlamu oraz od energii mieszania zastosowanej w systemie. W związku z tym zastosowanie będą miały następujące docelowe poziomy rozcieńczenia:

- 5 do 1 g · L-1w obróbce osadów;

- 02 do 0.1 g · L-1w wyjaśnieniu.

To rozcieńczanie w linii jest wykonywane na pompie dozującej. Roztwór ten jest pompowany do oczyszczalni ścieków, roztwór służy do osadzania/koagulacji ciał stałych w ściekach. Gdy stężenie polielektrolitu jest nieprawidłowe, ścieki mogą być uwalniane, co może prowadzić do kary.

Istnieją badania w skali laboratoryjnej i metody laboratoryjne w celu określenia stężenia:

- Test wlewania

- Test drenażu grawitacyjnego

- Test rozdrabniacza

Jednak te metody są offline i kłopotliwe. Wymagają od operatorów pobrania próbki płynu, oddzielnej ich analizy, a następnie podjęcia decyzji dotyczących procesu. Dla porównania, urządzenia inline, które mogą wyświetlać właściwości mieszanki i wytwarzać zautomatyzowane, skorygowane dawki, byłyby znacznie bardziej wydajne, produktywne i zmniejszałyby całkowite zużycie polimeru dzięki dokładnemu dozowaniu.

Systemy przygotowania polimerów (ref: PolySys CSL firmy Kozegho)

Lepkość – wskaźnik wydajności roztworu polimerowego

Polimer występuje w trzech różnych postaciach – suchej, rozpuszczonej (Mannicha) i emulsyjnej. Większość polimerów stosowanych w przemyśle ściekowym to polimery na bazie akryloamidu, często nazywane PAAM (poliakrylamid).

Polimery emulsyjne stosowane w procesach separacji ciał stałych są hydrolizowane, mają dużą masę cząsteczkową i bardzo wysoką lepkość. Jedną z najważniejszych cech polimerów emulsyjnych jest ich płynność i żele polimerowe o rozmiarach mikronowych, które umożliwiają operatorom stosowanie wbudowanych systemów mieszania/wprowadzania polimerów. Składają się z żeli polimerowych zemulgowanych w 30% oleju węglowodorowym. W zależności od zawartości wody w żelach polimerowych zawartość aktywnego polimeru w polimerze emulsyjnym wynosi od 20% do 55%. Dlatego polimery emulsyjne kosztują więcej niż suchy polimer w przeliczeniu na funt. Polimer dostarczany na miejsce jest „czysty” i zawiera wodę, olej, środki powierzchniowo czynne i aktywny polimer. Jednak zawartość aktywna jest częścią emulsji, która faktycznie kondycjonuje ciała stałe w dalszych procesach i jest to zawartość aktywna, którą należy wziąć pod uwagę przy ocenie odpowiednich dawek polimeru dla systemów przetwarzania ciał stałych. Polimery emulsyjne mogą być dostarczane w małych beczkach o pojemności 55 galonów, pojemnikach o pojemności 270 galonów lub cysternach o pojemności 4000 do 5000 galonów.

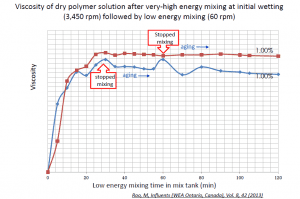

Koncepcja mieszania dwuetapowego jest dobrze ugruntowana w procesie przygotowywania polimerów.

- Pierwszy etap: Mieszanie o bardzo wysokiej energii na początkowym etapie zwilżania, aby zapobiec tworzeniu się „rybiego oka”

- Drugi etap: Mieszanie niskoenergetyczne w celu zminimalizowania uszkadzania cząsteczek polimeru, gdy „odwijają się” z żeli/cząstek polimerowych. Drugi etap wymaga znacznie dłuższego czasu przebywania niż pierwszy etap.

Wielkość tarcia mierzona siłą przeciwstawiającą się przepływowi, w której równoległe warstwy mają prędkość jednostkową względem siebie. Karta danych dostawcy polimeru stanowi punkt wyjścia dla czynnika krytycznego dla lepkości dla wydajności polimeru.

Lepkość a czas mieszania w przygotowaniu polielektrolitu (zob.: https://www.wef.org/globalassets/assets-wef/3—resources/online-education/webcasts/presentation-handouts/25june20-final-deck-handouts.pdf)

Zależność lepkości od stężenia (zob. http://boulderschool.yale.edu/sites/default/files/files/Polyelectrolytes_Lecture_3.pdf )

Rheonicsrozwiązania systemów dozowania polielektrolitu w oczyszczaniu ścieków

Zautomatyzowany pomiar i kontrola lepkości na linii ma kluczowe znaczenie dla kontrolowania lepkości podczas procesu produkcyjnego i zapewnienia pełnej zgodności krytycznych parametrów z wymaganiami dla wielu partii, bez konieczności polegania na metodach pomiaru offline i technikach pobierania próbek. Rheonics oferuje następujące rozwiązania w zakresie kontroli i optymalizacji procesów,

Mierniki lepkości i gęstości

- In-line Lepkość pomiary: Rheonics" SRV to szerokozakresowe urządzenie do pomiaru lepkości w linii, zdolne do wykrywania zmian lepkości w dowolnym strumieniu procesowym w czasie rzeczywistym.

- In-line Lepkość i gęstość pomiary: Rheonics" SRD jest przyrządem do jednoczesnego pomiaru gęstości i lepkości w linii. Jeśli pomiar gęstości jest ważny dla twoich operacji, SRD jest najlepszym czujnikiem spełniającym twoje potrzeby, z możliwościami operacyjnymi podobnymi do SRV oraz dokładnymi pomiarami gęstości.

Zintegrowane, gotowe pod klucz jakość i konserwacjami

Rheonics oferuje zintegrowane rozwiązanie „pod klucz” do zarządzania jakością, składające się z:

- In-line Lepkość pomiary: Rheonics'SRV - szerokozakresowy, wbudowany miernik lepkości z wbudowanym pomiarem temperatury płynu

- Rheonics Monitor procesu: zaawansowany predykcyjny kontroler śledzenia do monitorowania i kontrolowania zmian warunków procesu w czasie rzeczywistym

- Rheonics RheoPulse , , , , , , , , , , , , ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, , w automatyczny dOsing: Autonomiczny system poziomu 4, który zapewnia brak kompromisów z ustalonymi limitami lepkości i automatycznie aktywuje zawory obejściowe lub pompy w celu adaptacyjnego dozowania składników mieszanki

Czujnik SRV jest umieszczony w linii, więc stale mierzy lepkość (i gęstość w przypadku SRD). Alerty można skonfigurować tak, aby powiadamiały operatora o niezbędnych działaniach lub cały proces zarządzania można w pełni zautomatyzować RPTC (Rheonics Predykcyjny kontroler śledzenia). Zastosowanie SRV w linii technologicznej produkcyjnej skutkuje poprawą produktywności, marży zysku i osiągnięciem zgodności z przepisami. Rheonics czujniki mają kompaktową obudowę, co ułatwia instalację OEM i modernizację. Nie wymagają konserwacji ani ponownej konfiguracji. Czujniki zapewniają dokładne, powtarzalne wyniki niezależnie od sposobu i miejsca montażu, bez konieczności stosowania specjalnych komór, uszczelek gumowych lub zabezpieczeń mechanicznych. Nie wykorzystujące materiałów eksploatacyjnych i nie wymagające ponownej kalibracji, SRV i SRD są niezwykle łatwe w obsłudze, co skutkuje wyjątkowo niskimi kosztami eksploatacji w całym okresie użytkowania.

Po ustaleniu środowiska procesowego zwykle nie potrzeba wiele wysiłku, aby utrzymać spójność integralności systemów – operatorzy mogą polegać na ścisłej kontroli dzięki Rheonics rozwiązanie do zarządzania jakością produkcji.

Rheonics' Korzyść

Kompaktowy kształt, brak ruchomych części i nie wymaga konserwacji

Rheonics' SRV i SRD mają bardzo małe wymiary, co ułatwia instalację OEM i modernizację. Umożliwiają łatwą integrację z dowolnym strumieniem procesu. Są łatwe w czyszczeniu i nie wymagają konserwacji ani ponownej konfiguracji. Mają niewielką powierzchnię, co pozwala na instalację Inline w dowolnej linii technologicznej, bez konieczności stosowania dodatkowej przestrzeni lub adaptera.

Wysoka stabilność i niewrażliwość na warunki montażu: Możliwa dowolna konfiguracja

Rheonics SRV i SRD wykorzystują unikalny, opatentowany rezonator współosiowy, w którym dwa końce czujników skręcają się w przeciwnych kierunkach, eliminując momenty reakcji podczas ich montażu, a tym samym czyniąc je całkowicie niewrażliwymi na warunki montażu i natężenia przepływu. Element czujnika znajduje się bezpośrednio w płynie, bez konieczności stosowania specjalnej obudowy lub klatki ochronnej.

Natychmiastowe dokładne odczyty jakości produkcji - Pełny przegląd systemu i sterowanie predykcyjne

RheonicsOprogramowanie jest potężne, intuicyjne i wygodne w użyciu. Płyn procesowy można monitorować w czasie rzeczywistym na zintegrowanym IPC lub komputerze zewnętrznym. Zarządzanie wieloma czujnikami rozmieszczonymi w całym zakładzie odbywa się z jednego pulpitu nawigacyjnego. Brak wpływu pulsacji ciśnienia podczas pompowania na działanie czujnika i dokładność pomiaru. Brak efektu wibracji.

Pomiary w linii, nie jest wymagana linia obejściowa

Zainstaluj czujnik bezpośrednio w strumieniu procesowym, aby wykonywać pomiary lepkości (i gęstości) w czasie rzeczywistym. Nie jest wymagana linia obejściowa: czujnik można zanurzyć w linii; natężenie przepływu i wibracje nie wpływają na stabilność i dokładność pomiaru.

Łatwa instalacja i brak konieczności ponownej konfiguracji / ponownej kalibracji - zero konserwacji / przestojów

W mało prawdopodobnym przypadku uszkodzenia czujnika należy wymienić czujniki bez wymiany lub ponownego programowania elektroniki. Doraźne zamienniki zarówno czujnika, jak i elektroniki, bez aktualizacji oprogramowania sprzętowego i zmian kalibracji. Łatwy montaż. Dostępne ze standardowymi i niestandardowymi przyłączami procesowymi, takimi jak NPT, Tri-Clamp, DIN 11851, kołnierzowe, Varinline i inne przyłącza sanitarne i higieniczne. Żadnych specjalnych komór. Łatwe do usunięcia w celu czyszczenia lub kontroli. SRV jest również dostępny w wersji DIN11851 i tri-clamp złącze ułatwiające montaż i demontaż. Sondy SRV są hermetycznie uszczelnione w celu czyszczenia na miejscu (CIP) i obsługują mycie pod wysokim ciśnieniem za pomocą złączy IP69K M12.

Niskie zużycie energii

Zasilacz 24 V DC o poborze prądu mniejszym niż 0.1 A podczas normalnej pracy.

Krótki czas reakcji i lepkość kompensowana temperaturą

Ultraszybka i solidna elektronika w połączeniu z kompleksowymi modelami obliczeniowymi sprawia, że Rheonics urządzenia jedne z najszybszych, wszechstronnych i najdokładniejszych w branży. SRV i SRD umożliwiają dokładne pomiary lepkości (i gęstości w przypadku SRD) w czasie rzeczywistym co sekundę i nie mają na nie wpływu zmiany natężenia przepływu!

Szerokie możliwości operacyjne

RheonicsPrzyrządy są zbudowane tak, aby wykonywać pomiary w najtrudniejszych warunkach.

SRV jest dostępny z najszerszy na rynku zakres działania wiskozymetru procesowego w linii:

- Zakres ciśnienia do 5000 psi

- Zakres temperatur od -40 do 200 ° C

- Zakres lepkości: od 0.5 cP do 50,000 cP (i więcej)

SRD: Pojedynczy instrument, potrójna funkcja - Lepkość, temperatura i gęstość

Rheonics' SRD to unikalny produkt, który zastępuje trzy różne przyrządy do pomiarów lepkości, gęstości i temperatury. Eliminuje trudności związane ze zlokalizowaniem trzech różnych instrumentów i zapewnia niezwykle dokładne i powtarzalne pomiary w najtrudniejszych warunkach.

Doskonała konstrukcja i technologia czujnika

Mózgiem tych czujników jest wyrafinowana, opatentowana elektronika. SRV i SRD są dostępne ze standardowymi przyłączami procesowymi, takimi jak ¾” NPT, DIN 11851, kołnierzowe i Tri-clamp umożliwiając operatorom wymianę istniejącego czujnika temperatury w linii technologicznej na SRV/SRD, dostarczając bardzo cennych i przydatnych informacji o płynie procesowym, takich jak lepkość, oprócz dokładnego pomiaru temperatury za pomocą wbudowanego czujnika Pt1000 (dostępna klasa AA, A, B DIN EN 60751) .

Elektronika zbudowana tak, aby pasowała do Twoich potrzeb

Dostępna zarówno w obudowie przetwornika, jak i małej obudowie do montażu na szynie DIN, elektronika czujnika umożliwia łatwą integrację z liniami procesowymi i wewnątrz szaf maszynowych.

Łatwa integracja

Wiele analogowych i cyfrowych metod komunikacji zaimplementowanych w elektronice czujnika sprawia, że podłączenie do przemysłowych sterowników PLC i systemów sterowania jest proste i proste.

Opcje komunikacji analogowej i cyfrowej

Opcjonalne opcje komunikacji cyfrowej

Zgodność z ATEX i IECEx

Rheonics oferuje czujniki iskrobezpieczne z certyfikatami ATEX i IECEx do stosowania w środowiskach niebezpiecznych. Czujniki te spełniają zasadnicze wymagania bezpieczeństwa i higieny pracy związane z projektowaniem i konstrukcją urządzeń i systemów ochronnych przeznaczonych do stosowania w przestrzeniach zagrożonych wybuchem.

Posiadane przez firmę certyfikaty iskrobezpieczności i przeciwwybuchowości Rheonics pozwala także na dostosowanie istniejącego czujnika, pozwalając naszym klientom uniknąć czasu i kosztów związanych z identyfikacją i testowaniem alternatywy. Można dostarczyć czujniki niestandardowe do zastosowań wymagających od jednej jednostki do tysięcy jednostek; z czasem realizacji wynoszącym tygodnie zamiast miesięcy.

Rheonics SRV & SRD posiadają zarówno certyfikat ATEX, jak i IECEx.

Rheonics Wybór instrumentu

Rheonics projektuje, produkuje i sprzedaje innowacyjne czujniki i monitory płynóworing systemy. Precyzja zbudowana w Szwajcarii, RheonicsWiskozymetry i gęstościomierze in-line charakteryzują się czułością wymaganą w danym zastosowaniu i niezawodnością niezbędną do przetrwania w trudnych warunkach operacyjnych. Stabilne wyniki – nawet w niekorzystnych warunkach przepływu. Brak wpływu spadku ciśnienia lub natężenia przepływu. Równie dobrze nadaje się do pomiarów kontroli jakości w laboratorium. Nie ma potrzeby zmiany żadnego komponentu ani parametru, aby mierzyć w pełnym zakresie.

Sugerowane produkty do zastosowania

- Szeroki zakres lepkości - monitoruj cały proces

- Powtarzalne pomiary zarówno płynów newtonowskich, jak i nienewtonowskich, płynów jednofazowych i wielofazowych

- Hermetycznie zamknięte, wszystkie części ze stali nierdzewnej 316L zwilżane

- Wbudowany pomiar temperatury płynu

- Kompaktowy kształt ułatwiający instalację w istniejących liniach technologicznych

- Łatwy w czyszczeniu, nie wymaga konserwacji ani ponownej konfiguracji

- Pojedynczy przyrząd do pomiaru gęstości procesowej, lepkości i temperatury

- Powtarzalne pomiary zarówno płynów newtonowskich, jak i nienewtonowskich, płynów jednofazowych i wielofazowych

- Konstrukcja wykonana w całości z metalu (stal nierdzewna 316L)

- Wbudowany pomiar temperatury płynu

- Kompaktowy kształt ułatwiający montaż w istniejących rurach

- Łatwy w czyszczeniu, nie wymaga konserwacji ani ponownej konfiguracji