Czujniki i systemy pomiarowe 2014; 17. Sympozjum ITG / GMA - Nowy czujnik do pomiaru lepkości i gęstości płynu w zastosowaniach związanych z wierceniem szybów naftowych

Przegląd

Opublikowano referat konferencyjny i wygłoszono wykład w Sensors and Measuring Systems 2014; 17. Sympozjum ITG / GMA zatytułowane „Nowy czujnik do pomiaru lepkości i gęstości cieczy w zastosowaniach związanych z wierceniem szybów naftowych” w czerwcu 2014 r.

Obejmuje część prac badawczo-rozwojowych prowadzonych przez Rheonics (dawniej Viscoteers) we współpracy z Baker Hughes w celu opracowania czujnika gęstości i lepkości, który mierzy właściwości płynu formacyjnego z dużą dokładnością i rozdzielczością.

Abstrakcyjny

W artykule opisano nowatorski czujnik gęstości i lepkości, który mierzy właściwości płynów formacyjnych z wysoką dokładnością i rozdzielczością. Lepkość dynamiczna (ri) w połączeniu z innymi parametrami płynu, takimi jak gęstość (p), prędkość dźwięku, współczynnik załamania światła, widma absorpcyjne i przewodność cieplna zapewniają kompleksową charakterystykę próbki płynu. Oszacowanie przepuszczalności formacji ma kluczowe znaczenie dla przewidywania potencjału produkcyjnego złoża. Pomiary ruchliwości wykonywane na formacji przy użyciu różnych narzędzi do pobierania próbek z odwiertu można wykorzystać do obliczenia przepuszczalności formacji, gdy znana jest dokładna lepkość in situ płynów formacyjnych.

Próbka płynu może być dowolną kombinacją różnych węglowodorów o masie cząsteczkowej, solanki, filtratu błotnego na bazie oleju lub wody i gazów. a płyny zazwyczaj mają lepkość w zakresie od 0.5 do 4 cP (mPa.s), ale mogą być tak wysokie jak 40 cP w ciężkich olejach. Gęstość płynu może wynosić od 0.2 do 1.5 g / cmXNUMX. Ponadto płyny mogą również przewodzić i mogą mieć częściowo właściwości nienewtonowskie.

Aby czujnik mógł być wykorzystywany w próbce i narzędziu do formowania odwiertu, musi zatem mieć duży zakres dynamiki z dokładnością lepszą niż 10% odczytu. Musi także być zdolny do pomiaru w temperaturach do 175 ° C i ciśnieniach przekraczających 25 kpsi.

W tym artykule opisano nowy czujnik, który może spełnić wszystkie te wymagania. Jest to napędzany rezonator mechaniczny, którego częstotliwość rezonansowa i tłumienie dają dokładne wartości lepkości i gęstości płynu, w którym jest zanurzony. Czujnik został zaprojektowany tak, aby był zarówno bardzo dokładny, jak i wystarczająco wytrzymały, aby wytrzymać temperaturę, ciśnienie i drgania wiertnicze występujące podczas rejestrowania odwiertu. Lepkość mierzy się z dokładnością do 0.1 cP dla płynów mniejszych niż 1 cP i 10% dla wszystkich lepkości powyżej 1 cP. Pomiary gęstości są dokładne z dokładnością do 0.01 g / cmXNUMX. Czujnik może być używany zarówno do narzędzi przewodowych, jak i do wiercenia podczas wiercenia (LWD).

W pracy przedstawiono zasady pomiaru czujnika oraz testy kwalifikacyjne w wysokiej temperaturze i pod wysokim ciśnieniem. Laboratoryjne pomiary lepkości i gęstości płynu przeprowadzone za pomocą nowego czujnika są pokazane dla różnych płynów kalibracyjnych, które są typowe dla płynów wiertniczych zbieranych za pomocą narzędzi do formowania próbek.

1. Wstęp

Różne usługi do pomiaru lepkości i gęstości in situ zostały wdrożone dla usług oceny formowania przewodowego i LWD. W 2008 r. Baker Hughes wprowadził piezoelektryczny kamerton [6], który mierzy gęstość płynu w zakresie od 0.01 do 1.5 g / cmXNUMX z RMSE

± 0.015 g / cm30 dla lepkości mniejszych niż 0.03 cP; i RMSE ± 30 g / cm200 dla lepkości między 0.2 cP a 30 cP. Zakres pomiaru lepkości dla tego czujnika wynosi od 0.1 do 10 cP z RMSE ± 30 cP lub 200% (w zależności od tego, która wartość jest większa) i od 20 do XNUMX cP z RMSE ± XNUMX%.

Czujnik ten został pierwotnie opracowany do zastosowań przewodowych, ale w 2010 roku został przystosowany do narzędzi LWD. W tym samym czasie Baker Hughes we współpracy z Viscoteers Inc. rozpoczął opracowywanie nowej technologii czujników dostosowanej do bardzo wymagającego środowiska wiercenia, spełniając i przekraczając możliwości pomiarowe swojego poprzednika.

2. Opis czujnika

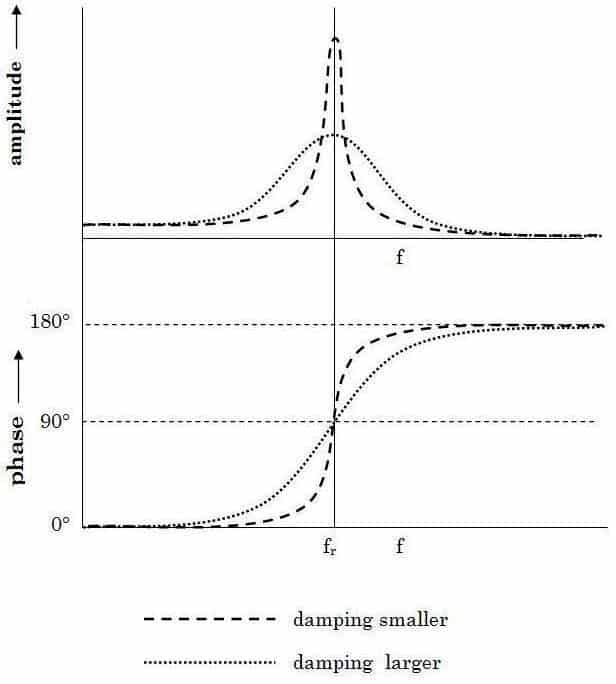

Nowy czujnik to wysoce precyzyjny rezonator skrętny [3], który zmienia swoje właściwości - częstotliwość rezonansową i tłumienie - w zależności od gęstości i lepkości płynu, w którym czujnik jest zanurzony. (Rys. 1).

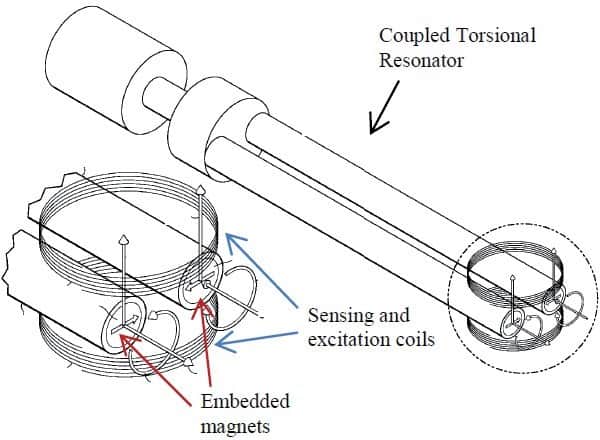

Rezonator jest wzbudzany i wykrywany bezprzewodowo poprzez sprzężenie magnetyczne między cewkami elektrycznymi na zewnątrz komory czujnikowej a magnesami osadzonymi w głowicach rezonatora [3] (Rys. 2). Rezonator wykonany jest z metalu o wysokiej wytrzymałości, wysokiej odporności na korozję i dobrze scharakteryzowanym, którego właściwości pozostają stabilne w wysokiej temperaturze i przy wysokim ciśnieniu otoczenia. Ta konfiguracja pozwala uniknąć elektrycznych przepływów do strony płynu pod wysokim ciśnieniem, które są znanym źródłem awarii czujników wymagających połączeń elektrycznych przez barierę ciśnieniową. Ponieważ rezonator jest wykonany w całości z metalu, czujnik jest wyjątkowo wytrzymały i nadaje się do trudnych warunków otoczenia podczas wiercenia otworów wiertniczych.

Rys. 1. Krzywe odpowiedzi rezonatora amplitudy i fazy otaczają częstotliwość rezonansową czujnika zanurzonego w dwóch płynach o różnym tłumieniu. Grafika z Good-bread i in., 20013.

Rezonator jest wzbudzany i wykrywany bezprzewodowo poprzez sprzężenie magnetyczne między cewkami elektrycznymi na zewnątrz komory czujnikowej a magnesami osadzonymi w głowicach rezonatora [3] (Rys. 2). Rezonator wykonany jest z metalu o wysokiej wytrzymałości, wysokiej odporności na korozję i dobrze scharakteryzowanym, którego właściwości pozostają stabilne w wysokiej temperaturze i przy wysokim ciśnieniu otoczenia. Ta konfiguracja pozwala uniknąć elektrycznych przepływów do strony płynu pod wysokim ciśnieniem, które są znanym źródłem awarii czujników wymagających połączeń elektrycznych przez barierę ciśnieniową. Ponieważ rezonator jest wykonany w całości z metalu, czujnik jest wyjątkowo wytrzymały i nadaje się do trudnych warunków w wierceniu odwiertu.

Oscylator mechaniczny ma wysoki współczynnik Q, co jest warunkiem wstępnym dużego zakresu dynamiki pomiarów tłumienia.

Dwie wartości zmierzone przez czujnik, częstotliwość rezonansowa i tłumienie, są skorelowane z wartościami lepkości i gęstości za pomocą modelu matematycznego tak wekk jak empirycznej krzywej kalibracyjnej zbudowanej dla każdego czujnika. Obie metody zapewniają niezwykle dokładne i powtarzalne wyniki (patrz specyfikacja czujnika), ale ponieważ metoda kalibracji empirycznej jest mniej kosztowna obliczeniowo i jest mniej podatna na zmiany kształtu czujnika, jest to metoda preferowana.

Rezonator jest wzbudzany przez cewki napędzane prądem zmiennym o zmiennej częstotliwości, w zależności od potrzeb pomiaru. Reakcja czujnika jest wykrywana przez dodatkowe uzwojenia na cewkach. Cały pomiar lepkości i gęstości zajmuje około 1s, co stanowi znaczącą poprawę w porównaniu z poprzednimi technologiami, ponieważ można go wykonać, gdy ciśnienie jest stałe w okresie pobierania pompy.

Rys. 2. Koncepcja sprzężonego rezystora skrętnego z czujnikiem lepkości i gęstości. Grafika z Goodbread i in., 20013.

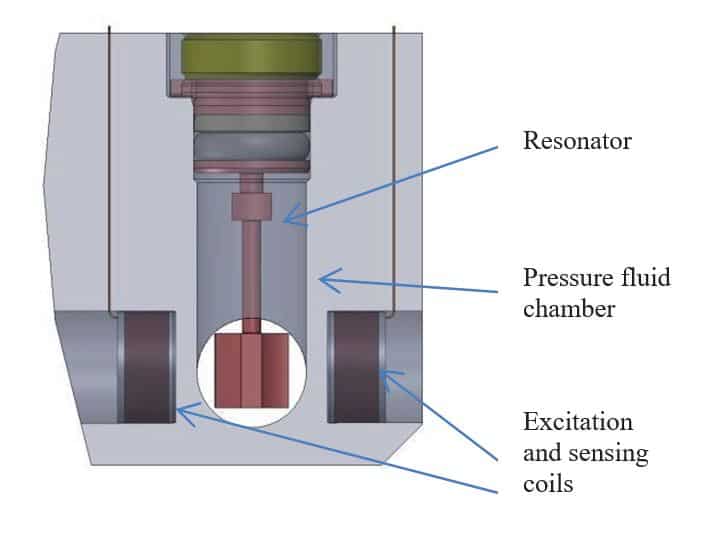

Czujnik (Ryc. 3) nie tylko wytrzymuje ekstremalnie wysokie ciśnienie i temperaturę (testowane laboratoryjnie przy 2000 barach i 200 ° C), ale jest również odporny na uszkodzenia przez wstrząsy do 750 gi ciągłe wibracje do 30 g.

Rys. 3. Konstrukcja modułu czujnika lepkości i gęstości

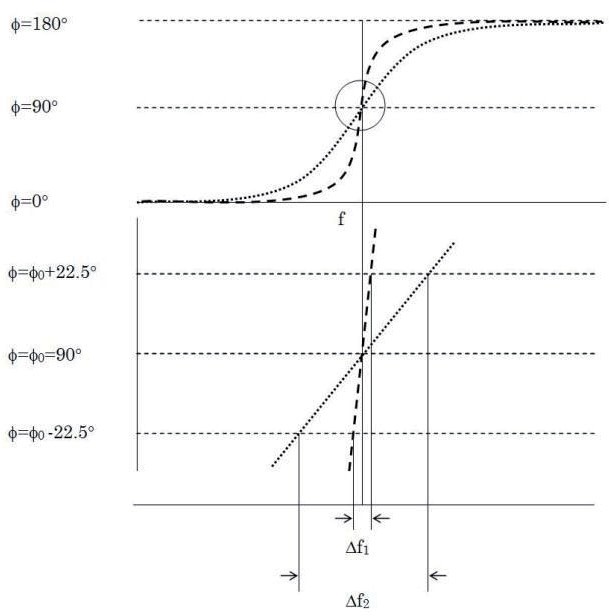

Czujnik jest kontrolowany przez pętlę fazową, która śledzi i monitoruje jego częstotliwość rezonansową w celu pomiaru gęstości płynu. Poprzez okresową zmianę zależności fazowej między wzbudzeniem a reakcją czujnika można określić tłumienie rezonatora, na podstawie którego można oszacować lepkość, jak pokazano na Rys. 4.

Rys. 4. Metoda przesunięcia fazowego w celu obliczenia tłumienia płynu. Grafika z Goodbread i in., 20013.

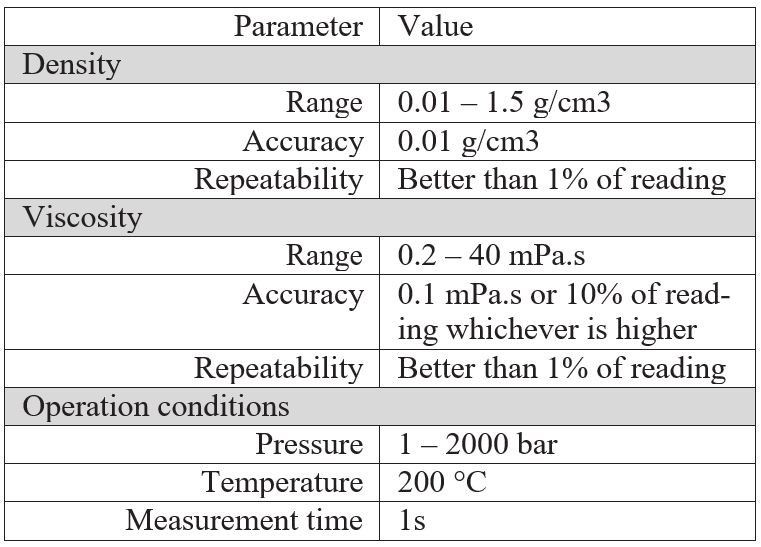

3. Dane techniczne czujnika

Specyfikacje zweryfikowano względem przetestowanych właściwości produkowanych czujników. Czujnik może mierzyć próbki płynów dowolnej kombinacji węglowodorów o różnej masie cząsteczkowej, solanki, filtratów błotnych na bazie oleju lub wody i gazów.

Ogromny zakres dynamiczny czujnika można docenić, porównując jego specyfikacje ze standardowymi przemysłowymi systemami pomiaru gęstości i lepkości płynu.

Tabela 1. Dane techniczne czujnika lepkości gęstości

4. Testowanie czujnika w warunkach laboratoryjnych

Czujnik przetestowano pod różnymi ciśnieniami i temperaturami z kilkoma wybranymi płynami, aby pokryć zakres lepkości i gęstości płynów spotykanych w otworze.

Wyniki testu weryfikują dokładność i precyzję pomiaru w wymaganym zakresie płynów. Zastosowane płyny to:

- Solanka o stężeniu 2 moli NaCl na litr wody,

- N-dodekan

- Standardowy olej lepkościowy Cannon® S-20, N-2, N-10, N-35, N-75, S-6.

Te płyny zostały wybrane, ponieważ:

- Dostępne są dokładne wartości odniesienia dla ich właściwości

- ich zakres lepkości i gęstości obejmuje zakres czujnika

- ich właściwości fizyczne zapewniają reprezentatywną próbkę płynów napotykanych w odwiercie (tj. baza wodna i olejowa, płyny przewodzące i nieprzewodzące)

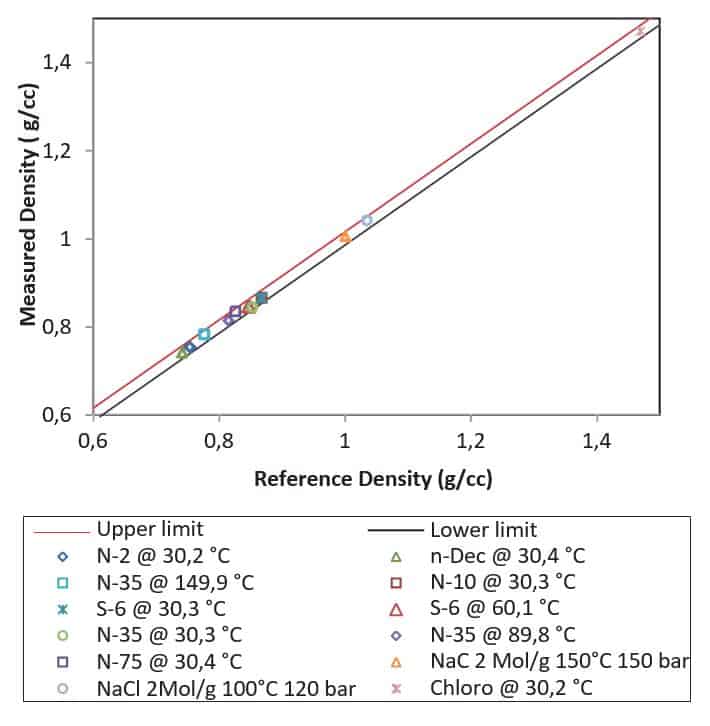

Rys. 5 pokazuje zakres pomiaru gęstości i dokładność osiągnięte za pomocą czujnika dla różnych płynów.

Rys. 5. Zmierzona gęstość solanki (2 mol / l), N-dodekanu, Cannona S-6, N-2, N-10, N-3, N-75 i chloroformu. Ciągłe czarne i czerwone linie reprezentują maksymalne i minimalne dopuszczalne wartości określone w specyfikacjach czujnika.

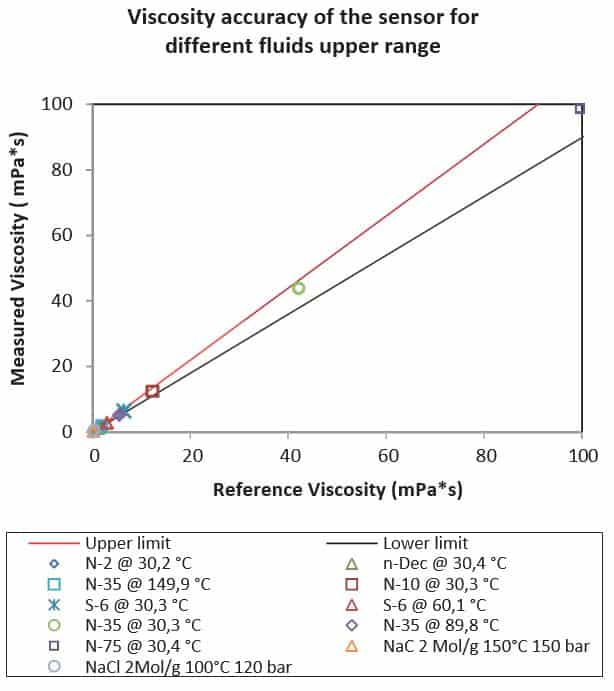

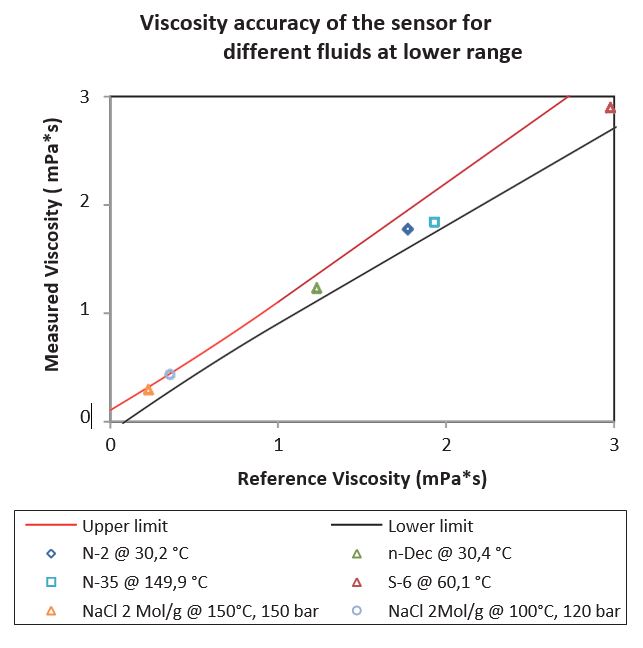

Rys. 6 i 7 pokazać zakres pomiaru lepkości i dokładność osiągnięte dzięki czujnikowi dla różnych płynów, pokrywając większość zakresu specyfikacji.

Rys. 6. Zmierzona lepkość w górnym zakresie solanki (2 mol / l), N-dodekanu, Cannona S-6, N-2, N-10, N-35 i N-75. Ciągłe czarne i czerwone linie reprezentują maksymalne i minimalne dozwolone wartości określone w specyfikacji czujnika.

Rys.. 7. Zmierzona lepkość w dolnym zakresie solanki (2 mol / l), N-dodekanu, Cannona S-6, N-2, N-10, N-35 i N-75. Ciągłe czarne i czerwone linie reprezentują maksymalne i minimalne dopuszczalne wartości określone w specyfikacjach czujnika.

4.1 Szczegóły dotyczące dokładności i precyzji pomiarów z użyciem N-dodekanu

N-dodekan wybrano do szczegółowych badań ze względu na dostępność dokładnego odniesienia do wysokich ciśnień (1900 barów) i wysokich temperatur (200 ° C).

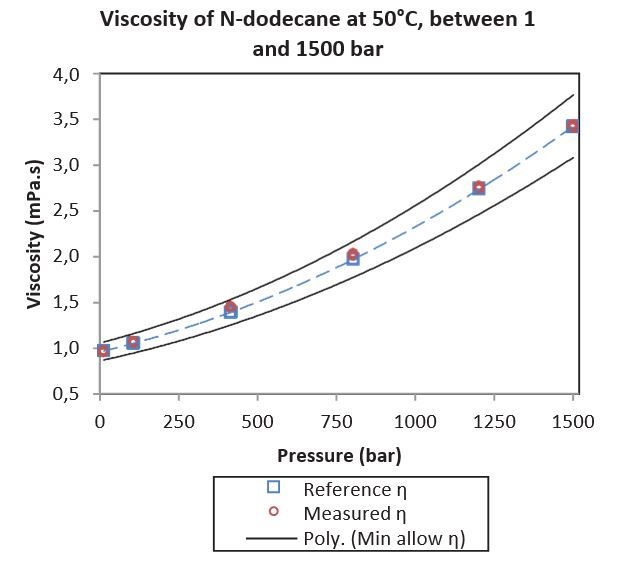

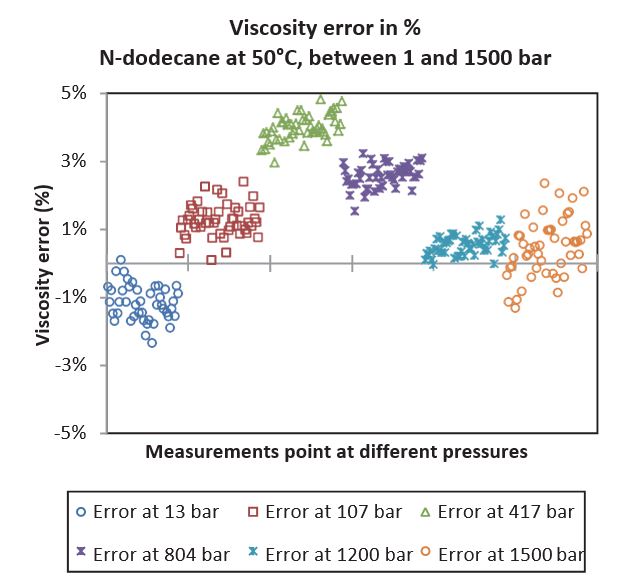

Rys. 8 i 9 pokazać zachowanie pomiaru lepkości w odniesieniu do zmian ciśnienia (1 do 1500 barów). Wartości odpowiadają lepkości odniesienia z błędem niższym niż 5% odczytów. W każdych warunkach ciśnienia i temperatury pobieranych jest 50 punktów pomiarowych (Rys. 9).

Rys. 9 zapewnia graficzne wyświetlenie błędu bezwzględnego (odległość od linii 0) i precyzji (zmiana chmury punktów dla każdego pomiaru temperatura-ciśnienie), która jest lepsza niż 0.5% odczytu.

Rys.. 8. Lepkość N-dodekanu w 50 ° C między 1 a 1,500 barów. Wartości odniesienia z Caudwell i in., 2008.

Rys.. 9. Błędy pomiaru lepkości N-dodekanu (w odniesieniu do odniesienia) w 50 ° C, między 1 a 1,500 barów. Wartości odniesienia z Caudwell i in., 2008.

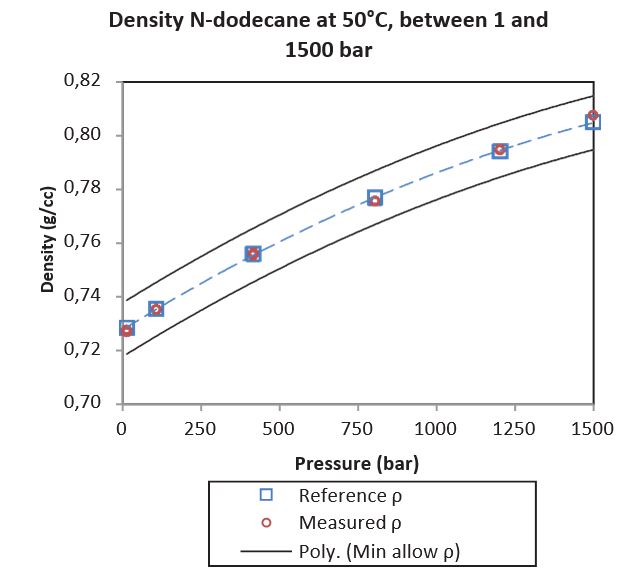

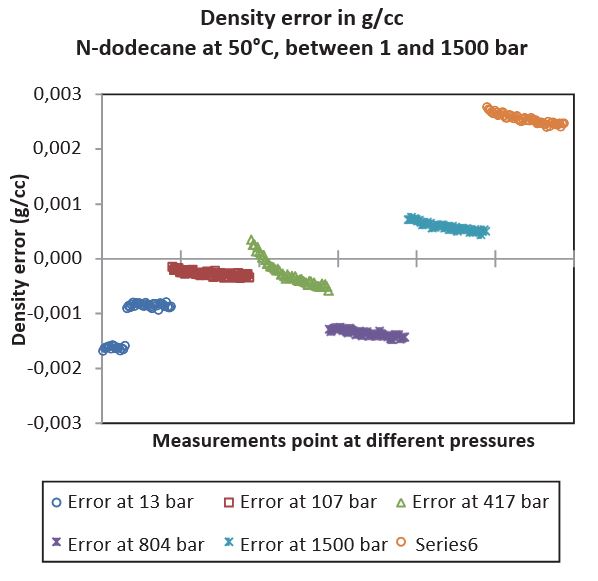

Rys. 10 i 11 pokazać zachowanie pomiaru gęstości w odniesieniu do zmian ciśnienia (1 do 1,500 barów). Zmierzona gęstość zawiera dokładność lepszą niż +/- 0.003 g / cmXNUMX.

Rys.. 10. Gęstość N-dodekanu w 50 ° C między 1 a 1,500 barów. Wartości odniesienia z Caudwell i in., 2008.

Rys.. 11. Błędy pomiaru gęstości N-dodekanu (w odniesieniu do odniesienia) w 50 ° C, między 1 a 1,500 barów. Wartości odniesienia z Caudwell i in., 2008.

Obliczona minimalna precyzja z dwóch ostatnich grafik jest lepsza niż 0.1% odczytu.

5. Wnioski

Nowy czujnik gęstości i lepkości, zaprojektowany dla wymagającego środowiska LWD, działał lepiej niż specyfikacje docelowe podczas testów laboratoryjnych. Wynik uzyskany dla trzech płynów przedstawionych w tym artykule potwierdza, że:

- Czujnik nie wykazuje odchyleń pomiarowych przy zmianach ciśnienia i

- Dokładność czujnika dla wszystkich płynów przedstawionych w artykule jest lepsza niż +/- 0.001 g / cm1 dla gęstości i lepsza niż +/- XNUMX% dla lepkości.

- Dokładność gęstości czujnika we wszystkich przeprowadzonych testach jest lepsza niż 0.01 g / cm10. Dokładność lepkości jest lepsza niż 1% odczytu dla lepkości większych niż 0.1 mPa.s i lepsza niż 1 mPa.s dla lepkości mniejszych niż XNUMX mPa.s.

- Czujnik nie wykazuje żadnych uszkodzeń ani zmian w zachowaniu pomiarowym po testach udarowych i wibracyjnych zgodnych ze specyfikacjami.

- Czujnik zapewnia stabilne pomiary podczas i po wszystkich cyklach temperatury i ciśnienia

- Po wszystkich testach nie stwierdzono żadnych uszkodzeń mechanicznych ani korozyjnych czujnika.

- Nowy czujnik jest wystarczająco wytrzymały, aby wytrzymać trudne warunki środowiskowe LWD i usług przewodowych, zapewniając lepkość i gęstość z dokładnością i precyzją niezbędną dla narzędzia do oceny tworzenia się odwiertów.

- Czujnik działa dobrze w przewodzących (solance) lub nieprzewodzących płynach, nie wykazując żadnych oznak wpływu podczas testowania w płynach przewodzących.

6. Referencje

- Caudwell Derek R., Trusler JP Martin, Vesovic Velisa, Wakeham William A., 2004, Lepkość i gęstość n-dodekanu i n-oktadekanu przy ciśnieniach do 200 MPa i temperaturach do 473 K., International Journal of Thermophysics 08 / 2004

- Galvan Sanchez Francisco, Baker Hughes, 2013, Pobieranie próbek podczas wiercenia idzie tam, gdzie nie może być zastosowana linia przewodowa: studia przypadków ilustrujące pomiary jakości linii w trudnych warunkach odwiertu, SPE-164293.

- Goodbread Joe, Juerg Dual, Viscoteers Inc, 2013, Wiskozymetr sprzężony z rezonatorem skrętnym, EP2596328 A2.

- Kestin Joseph, Khalifa Ezzat H. i Correia Robert J., 1981, Tabele lepkości dynamicznej i kinematycznej wodnych roztworów NaCl w zakresie temperatur 20-150 ° C i zakresie ciśnień 1-35 MPa, Phys. Chem. Nr ref. Data, Vol. 10, nr 1 1981 r.

- Lundstrum Robbi, Goodwin Antony RH, Hsu Kai, Frels Michael, Caudwell Derek R., Trusler JP Marin i Marsh Kenneth N., 2005, Pomiar lepkości i gęstości dwóch płynów referencyjnych o lepkości nominalnej przy T = 298 K ip = 0.1 MPa (16 i 29) mPa.s, w temperaturach między (298 a 393) K i ciśnieniach poniżej 55MPa, J. Chem. Inż. Dane 2005, 50, 1377–1388.

- Rocco DiFoggio, Arnold Walkow, Paul Bergren, Baker Hughes Inc, 2007, Metoda i aparat do charakteryzacji płynu w odwiercie za pomocą giętkich rezonatorów mechanicznych, patenty USA 7,162,918 2 XNUMX BXNUMX.

- Rogers PSZ i Pitzer Kenneth S., 1982, Właściwości objętościowe wodnych roztworów chlorku sodu, J. Phys. Chem. Nr ref. Data, Vol. 11, nr 1 1982 r.