Asfalt sprawdził się jako jeden z najbardziej wszechstronnych i skutecznych materiałów do układania nawierzchni – czy to droga, czy dach. Zapewnienie, że asfalt spełnia normy regulacyjne, takie jak ASTM, AASHTO, DIN, EN, przy jednoczesnym ograniczeniu emisji związanych z jego produkcją i użytkowaniem, jest korzystna dla wszystkich. rMonitorowanie lepkości w czasie rzeczywistymoring I kontrola of Asfalt od produkcja w rafineriach do końcowy załadunek w terminalu w celu transportu na plac budowy poprawia wyniki finansowe i chroni personel. Redukcja kosztów i poprawa bezpieczeństwa są osiągane poprzez optymalizację stosowanie rozpuszczalników i modyfikatorów aby uzyskać odpowiednią mieszankę asfaltową. Proces pomiarowy tworzy zero emisje i można to zrobić całkowicie inline bez potrzeby dla próbki offline. Wbudowany wiskozymetr oparty na czujniku rezonansowym przenosi pomiary lepkości do cyfrowego świata zgodnie z nowoczesnym projektem dróg i umożliwia zarządzanie w czasie rzeczywistym właściwościami asfaltu kompletny cykl życia asfaltu.

Zastosowanie

Dwoma głównymi parametrami bitumu z domieszką polimerów do produkcji Hot Mix Asphalt (HMA) są lepkość i temperatura. Lepkość asfaltowo-cementowa opisuje odporność na zagęszczanie mieszanki nawierzchniowej. Korzystając z pomiarów lepkości w rurach i zbiornikach, inżynierowie mogą zapewnić, że parametry kontroli jakości są przestrzegane, a produkt zgodny ze specyfikacjami. Pomiar lepkości w linii może być wykorzystany jako zmienna sprzężenia zwrotnego procesu w automatycznym systemie kontroli mieszania w celu regulacji temperatury, czasu mieszania i dodawania dodatków poprawiających wydajność.

W przypadku operacji mieszania i transportu asfaltu dane dotyczące lepkości zapewniają bardziej znaczący wgląd, gdy są gromadzone i analizowane w czasie. Analiza danych pomaga inżynierom procesu diagnozować problemy z jakością. Operatorzy mogą planować konserwację i dokonywać niezbędnych modernizacji swoich urządzeń w celu poprawy niezawodności i wydajności.

Etapy ekosystemu asfaltu, w których pomiary lepkości przynoszą wartość

W życiu każdej nawierzchni z mieszanek asfaltowych na gorąco istnieją dwa oddzielne etapy. Etap budowy od składowania zimnego kruszywa i asfaltu po gotową nawierzchnię. Właściwości asfaltu zmieniają się wraz z jego starzeniem się podczas przechowywania, transportu i przechowywania na miejscu. Zmiany właściwości asfaltu należy monitorować i podejmować odpowiednie działania naprawcze w całym łańcuchu wartości, aby zapewnić prawidłowe właściwości przed zastosowaniem.

Etapy aplikacji asfaltu, na których pomiary lepkości w czasie rzeczywistym mogą usprawnić operacje

| Segmenty | Wyzwania | Wartość zarządzania lepkością |

|---|---|---|

| Produkcja asfaltu (rafinerie) | • Dokładne spełnienie docelowych właściwości w trudnych warunkach przy wahaniach temperatury i otoczenia • Wahania surowców i procesów produkcyjnych oznaczają, że okresowe badania laboratoryjne nie odzwierciedlają produkowanego asfaltu. • Niespójność prowadzi do znacznej ilości pieniędzy i czasu spędzonego na mieszaniu po procesie w celu spełnienia minimalnych specyfikacji docelowych | • Badania i rozwój oraz testowanie formulacji • Z monitorowaniem lepkości w czasie rzeczywistymoringmożna wprowadzać korekty w procesach produkcyjnych, a działania korygujące można zautomatyzować. • Pomaga w osiągnięciu zrównoważonych celów produkcyjnych – minimalizacja kosztów materiałów i energii dzięki optymalizacji procesu mieszania. |

| Transport z wytwórni mas bitumicznych do punktu aplikacji za pomocą pojazdów do transportu materiałów | • Zmiana właściwości asfaltu podczas transportu z rafinerii na chodnik (miejsca aplikacji) ze względu na starzenie i mikrozanieczyszczenie | • Zapobieganie zmianom właściwości podczas magazynowania i transportu luzem z powodu starzenia się i zanieczyszczenia. • Aby zapewnić kontrolę jakości przed przeniesieniem z mieszalni do ciężarówek - załadunek, rozładunek. |

| Punkt aplikacji (brukowanie) | • Nośnik do przenoszenia materiału w celu ponownego zmieszania materiału przed zastosowaniem w całym procesie - dostosowanie do temperatury i czynników środowiskowych. • Lepkość mieszanki asfaltowo-cementowej w mieszance drogowej wpływa na jej zagęszczenie poprzez walcowanie podczas budowy oraz ruch drogowy w początkowym okresie użytkowania nawierzchni. | • Zapewnienie jednorodności mieszanki i zapewnienie prawidłowych właściwości tuż przed aplikacją. • Zagęszczanie mieszanki nawierzchniowej do określonej gęstości jest osiągane niezawodnie przez urządzenia walcujące, przy odpowiedniej sile zagęszczania. |

Lepkość jako narzędzie do badań i rozwoju – opracowywanie i ulepszanie nowych mieszanek mineralno-asfaltowych

Lepkość to właściwość, która ma wpływ na poziomie molekularnym i zawiera ogromną ilość informacji o procesie i zachowaniu płynów. Okazało się, że dodanie modyfikatorów lepkości w celu stworzenia nawierzchni asfaltowej o wysokiej lepkości ma dużą odporność na płynięcie ścinające i deformację, dużą siłę wiązania i zwiększoną wydajność materiału w niskich temperaturach. Ilość i rodzaje dodatków wymagają precyzyjnego dostrojenia, a pomiary lepkości są kluczowymi elementami prowadzenia prac badawczo-rozwojowych, eksperymentalnych i badań charakterystyki asfaltu. Stosunek temperatury do lepkości jest ważny przy określaniu parametrów użytkowych, takich jak przyczepność, reologia, trwałość i temperatura aplikacji asfaltu. Dlatego dokładna analiza lepkości asfaltu w różnych temperaturach stała się ważnym testem.

Lepkość lepiszcza asfaltowego w wysokich temperaturach jest ważna, ponieważ wpływa na:

- Możliwość pompowania lepiszcza asfaltowego między magazynami a zakładem produkcyjnym HMA.

- Zdolność lepiszcza asfaltowego do prawidłowego mieszania i powlekania kruszywem i innymi składnikami HMA w zakładzie produkcyjnym HMA.

- Zdolność powstałej HMA do umieszczenia i zagęszczenia przy rozsądnym wysiłku.

Informacje o gęstości krytycznej dla rozwiązywania problemów z układaniem i unikania problemów z układaniem

Długotrwała wydajność nawierzchni jest wynikiem gładkości i matowości mieszanki HMA. Gładkość wpływa na koszty transportu użytkownika drogi i bezpośrednio wpływa na koszty utrzymania pojazdu, zużycie paliwa, prędkość, komfort pasażerów, bezpieczeństwo i hałas pojazdu. Słaba jakość maty wpływa również na jakość nawierzchni i może być spowodowana pęknięciami, segregacją, złymi połączeniami i innymi defektami. Ponadto niska gęstość może powodować deformację mieszanki, czynić mieszankę bardziej podatną na wilgoć, przedwcześnie utwardzać asfalt, zmniejszać wytrzymałość zmęczeniową lub zmniejszać wytrzymałość konstrukcyjną nawierzchni. Możliwe problemy z nieodpowiednim zarządzaniem gęstością podczas operacji układania to:

- Niejednorodność w mieszance HMA

- Różnice w grubości i jakości maty

- Mata popychająca się przed rolką

- Niezadowalające zagęszczenie

Typowe metody badawcze do charakteryzowania właściwości asfaltu i wpływu na odporność na koleinowanie

Wzrasta użycie modyfikowanych lepiszczy asfaltowych. W rezultacie do modyfikacji asfaltu zastosowano dodatki, takie jak polimery, gumy, kwasy i oleje. Właściwości użytkowe lepiszczy asfaltowych, takie jak odporność na koleinowanie pod wpływem wysokiej temperatury, zostały znacznie zwiększone dzięki modyfikacji lepiszcza asfaltowego.

Istnieje wiele różnych składników asfaltu, które pomagają określić jego zachowanie i funkcje. Lepkość, złożony moduł sprężystości poprzecznej i sztywność należą do tych elementów, które są szczególnie ważne przy próbie zrozumienia zachowania asfaltu. Istnieje wiele zidentyfikowanych korelacji pomiędzy właściwościami mas bitumicznych a odpornością mieszanek bitumicznych na trwałe odkształcenia. Właściwości asfaltu i związane z nimi badania przedstawiono w poniższej tabeli.

Właściwości asfaltu i rodzaje badań w celu zbadania wpływu na powstawanie kolein

| Właściwości | Testy |

|---|---|

| Lepkość | Test wiskozymetru kapilarnego Test lepkości cylindra współosiowego Test lepkości stożka i płyty Pełzanie zero/niska lepkość ścinania Oscylacja zerowa/niska lepkość ścinania |

| Temperatura mięknienia | Test pierścienia i piłki (R&B) |

| Właściwości elastyczne i regeneracyjne | Wielokrotny test pełzania i regeneracji po stresie (MSCR) Test elastycznego powrotu do zdrowia |

| Złożony moduł i kąt fazowy | Test reometru dynamicznego ścinania (DSR) |

| Ocena wydajności | Klasyfikacja klasy wydajności (PG) |

Pomiary specyfikacji reologicznych lepiszczy asfaltowych odpowiadają normom międzynarodowym, takim jak ASTM, AASHTO, DIN EN, CEN/TS, IS, GOST i SATS. W celu scharakteryzowania odporności modyfikowanych lepiszczy asfaltowych w wysokich temperaturach, wiele agencji transportowych stosuje normy i systemy klasyfikacji AASHTO (Amerykańskiego Stowarzyszenia Urzędników Dróg i Transportu) do przeprowadzania testów.

W jaki sposób można dokonywać pomiarów lepkości i niezawodnie wykorzystywać?

Wiskozymetry inline/online mierzą bezpośrednio lepkość materiału w zbiorniku lub rurze podczas jego użytkowania, dostarczając dane w czasie rzeczywistym. Stanowią odpowiednią alternatywę dla czasochłonnych procedur laboratoryjnych i żmudnego zarządzania pomiarami, nawet z doświadczonymi operatorami. Rzeczywisty koszt eksploatacji może być znacznie niższy niż w przypadku lepkościomierzy stacjonarnych.

Wiskozymetr wibracyjny jest popularnym wbudowanym przyrządem do pomiaru lepkości, który nie obejmuje ruchomych części. Główną zaletą tych przyrządów jest ciągły pomiar lepkości w temperaturach roboczych. Chociaż jest wrażliwy na zmiany lepkości, ten typ przyrządu jest niewrażliwy na zmiany szybkości przepływu spoiwa i wibracje. Przeznaczony jest do pracy w trudnych warunkach wytwórni asfaltu. Może skutecznie monitorować i kontrolować proces modyfikowanych lepiszczy asfaltowych, aby zapewnić stałą wydajność asfaltu, nawet przy zmienności surowców.

Prawdziwą szansą jest wyjście poza podstawowe wymagania i terminowe wykorzystanie danych dotyczących lepkości, aby zapewnić stałą jakość asfaltu przez cały cykl życia. Stosowanie takiego lepiszcza zapewni niezawodne działanie podczas układania asfaltu na podłożu. Pomiar lepkości w linii pozwala na zgodność z wymaganymi normami, takimi jak system klasyfikacji AASHTO M332 MSCR, procedura testowa AASHTO T-350 MSCR, które są szeroko stosowane przez agencje transportowe.

Asfalt 4.0 – Wyprzedzenie problemów dzięki wykorzystaniu danych i cyfryzacji

Specyfikacje klientów różnią się w zależności od regionu, ponieważ drogi podlegają radykalnie odmiennemu środowisku. Surowiec do produkcji asfaltu to w zasadzie pozostałości w beczce ropy naftowej po wydobyciu lub rafinacji produktów o wysokiej wartości. Materiał ten może być bardzo niejednorodny i może różnić się radykalnie składem od beczki do beczki w zależności od źródła surowca.

Wahania temperatury i wilgotności, stan sprzętu do mieszania, receptury, integracja linii, interakcja maszyn i czas mieszania to tylko niektóre z wielu parametrów, które mogą zmieniać jakość wytwarzanej mieszanki asfaltowej w poszczególnych partiach. Obecnie istnieją technologie wymagane do wspomagania powtarzalnych operacji pomimo tak wielu czynników wpływających. Gdy producent zainwestuje w monitorowanie procesuoring sprzęt, obecne przemysłowe systemy sterowania są dobrze rozwinięte, aby móc wykorzystywać dane dotyczące lepkości z procesów do standaryzacji operacji i jakości.

Kluczowe czynniki wpływające na wykorzystanie monitorowania lepkości w czasie rzeczywistymoring sprzęt dla przemysłu asfaltowego są następujące:

Monitorowanie w czasie rzeczywistymoring aby osiągnąć stałą jakość dostaw. Każde odchylenie można szybko wychwycić i skorygować bez marnowania całego ładunku lub co gorsza, stwarzając przyszłe problemy z drogą lub dachem. Identyfikowalne zapewnienie jakości daje większe zaufanie producenta i zmniejsza odpowiedzialność wynikającą z reklamacji jakościowych.

Zautomatyzowane działania korygujące zapewniające wydajność i spójność produkcji. Zamknięte pętle sterowania poprzez opartą na czujnikach kontrolę jakości na linii zmniejszają ilość odpadów i zwiększają wydajność dzięki wczesnemu wykrywaniu odchyleń w procesie, analizie przyczyn źródłowych i automatycznej korekcie dla producentów asfaltu.

Innowacje w obiegu zamkniętym: większa zwinność w radzeniu sobie z nowymi wariantami mieszanek asfaltowych w produkcji, zgodności i pochodzeniu. Drobne, unikalne gatunki asfaltu są produkowane przez rafinerie, z których każda ma inną lepkość, która musi spełniać docelową specyfikację. Dzięki wbudowanym pomiarom lepkości producenci uzyskują wgląd w to, jak będą się zachowywać nowe formulacje/kompozycje oraz w jaki sposób mogą potrzebować dostosować obecne systemy mieszania i parametry kontrolne.

Big data dostarcza solidnych dowodów, które pozwalają podejmować decyzje w celu zwiększenia wydajności. Dane dostarczane przez proces monitororing sprzęt pozwala im dostosowywać różne parametry procesu i optymalizować proces produkcyjny. Wzajemne połączenia i przejrzystość informacji umożliwiają decentralizację decyzji w obrębie zakładów produkcyjnych i poza nimi.

Wyższe standardy jakości i dostosowywanie się do życzeń klienta. Technologia, dane i informacje, które mogą pomóc w transformacji operacji produkcyjnych, mogą również sprawić, że procesy i systemy będą lepiej odpowiadać na potrzeby użytkowników końcowych.

Pełne śledzenie i śledzenie procesu produkcyjnego. Monitorowanie w czasie rzeczywistymoring danych dotyczących produkcji asfaltu umożliwia śledzenie każdego etapu łańcucha procesowego, zapewniając pełną zgodność z wymogami zarówno regulacyjnymi, jak i agencyjnymi.

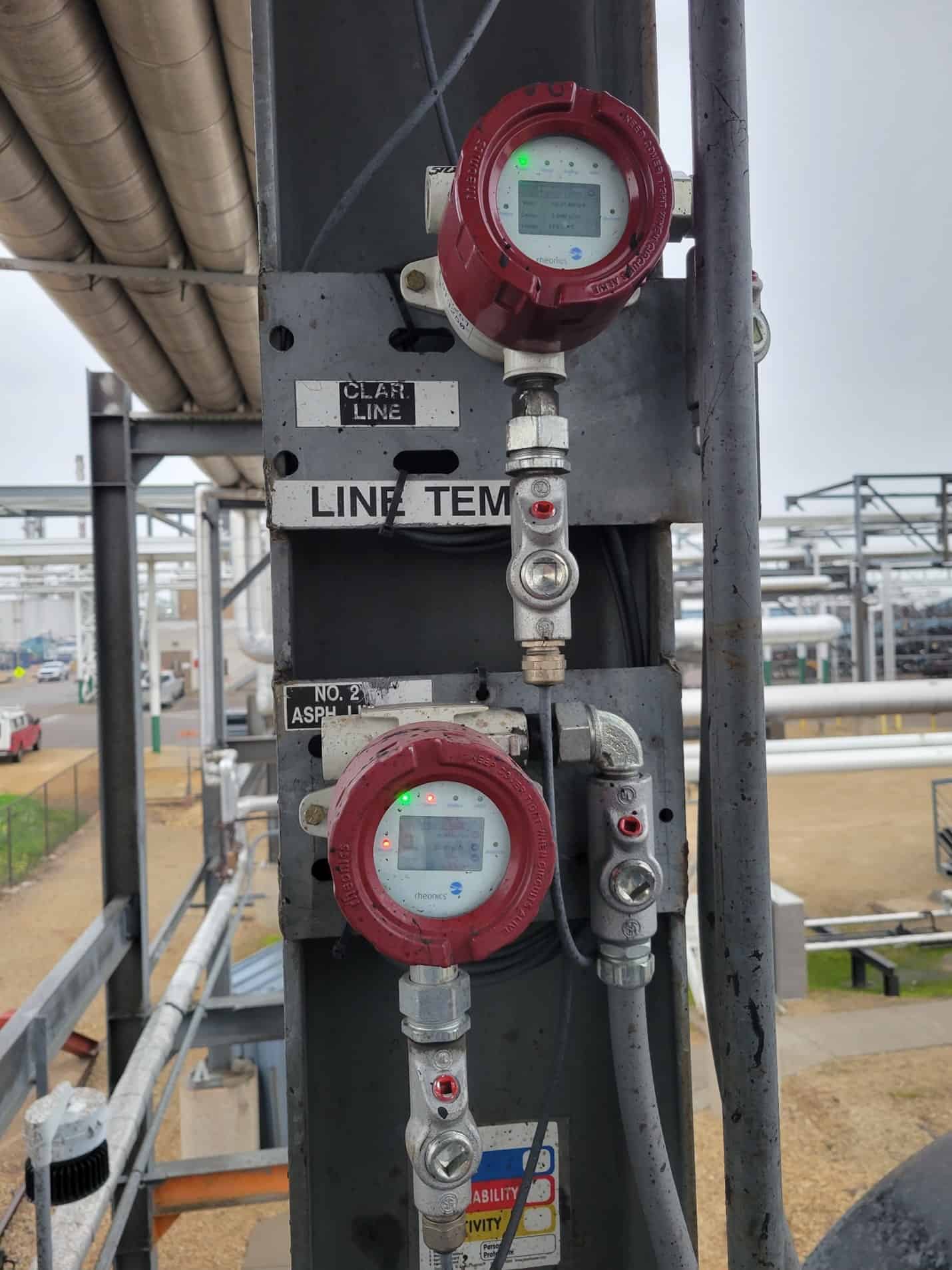

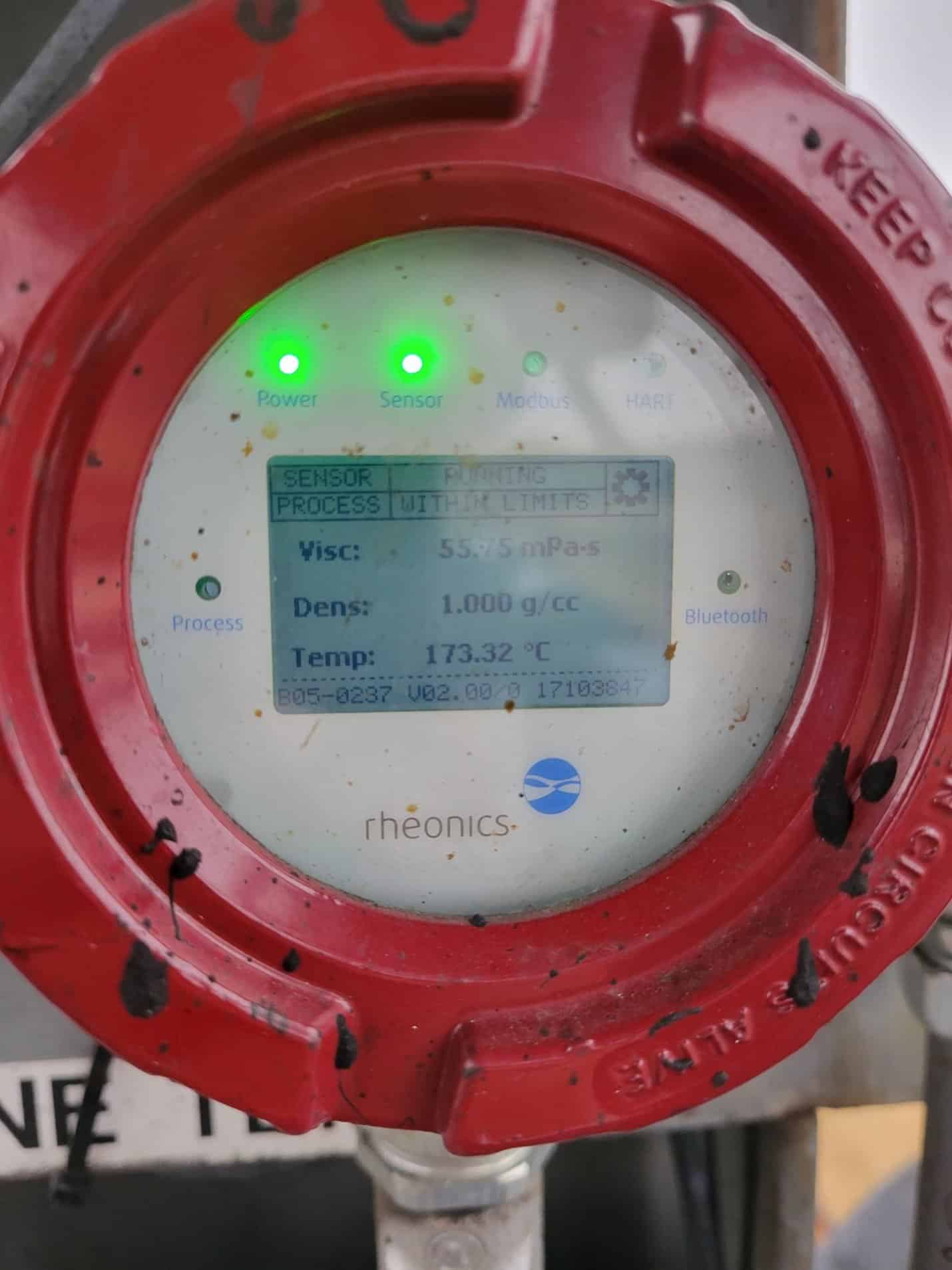

Dokładny i czuły pomiar i kontrola lepkości w linii

Zautomatyzowany pomiar lepkości w linii umożliwia ciągłe monitorowanieoring asfaltu podczas produkcji, transportu i w miejscu stosowania. Umożliwia kontrolę lepkości, aby zapewnić jednolitą jakość na wszystkich etapach. Zarządzanie lepkością w trybie inline za pomocą Rheonics SRV może pomóc złagodzić niektóre z najczęstszych problemów związanych z nawierzchnią, wynikających z nierównomiernego dostarczania asfaltu – pęknięć (wzdłużnych, poprzecznych, krokodylkowych, poślizgów, krawędzi), krwawień, rozdarć, falistości, dziur, wgłębień, kolein, wzniesień, postrzępień i przepychania. Skuteczna kontrola lepkości asfaltu prowadzi do znacznego usprawnienia procesu układania nawierzchni poprzez poprawę jakości i zmniejszenie liczby poprawek.

Spójną jakość produktu i kontrolę mieszania można osiągnąć, wykorzystując dane z czujnika i integrując go z systemem kontroli produkcji/mieszania. Dane wyeksportowane do kontroli produkcji można wykorzystać do utrzymania produktu w określonych specyfikacjach.

Rheonicsrozwiązania usprawniające działalność w zakresie produkcji, transportu i stosowania asfaltu

Zautomatyzowany pomiar i kontrola lepkości na linii ma kluczowe znaczenie dla kontrolowania lepkości podczas procesu produkcyjnego i zapewnienia pełnej zgodności krytycznych parametrów z wymaganiami dla wielu partii, bez konieczności polegania na metodach pomiaru offline i technikach pobierania próbek. Rheonics oferuje następujące rozwiązania w zakresie kontroli i optymalizacji procesów,

Mierniki lepkości i gęstości

- In-line Lepkość pomiary: Rheonics" SRV to szerokozakresowe urządzenie do pomiaru lepkości w linii, zdolne do wykrywania zmian lepkości w dowolnym strumieniu procesowym w czasie rzeczywistym.

- In-line Lepkość i gęstość pomiary: Rheonics" SRD jest przyrządem do jednoczesnego pomiaru gęstości i lepkości w linii. Jeśli pomiar gęstości jest ważny dla twoich operacji, SRD jest najlepszym czujnikiem spełniającym twoje potrzeby, z możliwościami operacyjnymi podobnymi do SRV oraz dokładnymi pomiarami gęstości.

Zintegrowane, gotowe pod klucz jakość i konserwacjami

Rheonics oferuje zintegrowane rozwiązanie „pod klucz” do zarządzania jakością, składające się z:

- In-line Lepkość pomiary: Rheonics'SRV - szerokozakresowy, wbudowany miernik lepkości z wbudowanym pomiarem temperatury płynu

- Rheonics Monitor procesu: zaawansowany predykcyjny kontroler śledzenia do monitorowania i kontrolowania zmian warunków procesu w czasie rzeczywistym

- Rheonics RheoPulse , , , , , , , , , , , , ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, , w automatyczny dOsing: Autonomiczny system poziomu 4, który zapewnia brak kompromisów z ustalonymi limitami lepkości i automatycznie aktywuje zawory obejściowe lub pompy w celu adaptacyjnego dozowania składników mieszanki

Czujnik SRV jest umieszczony w linii, więc stale mierzy lepkość (i gęstość w przypadku SRD). Alerty można skonfigurować tak, aby powiadamiały operatora o niezbędnych działaniach lub cały proces zarządzania można w pełni zautomatyzować RPTC (Rheonics Predykcyjny kontroler śledzenia). Zastosowanie SRV w linii technologicznej produkcyjnej skutkuje poprawą produktywności, marży zysku i osiągnięciem zgodności z przepisami. Rheonics czujniki mają kompaktową obudowę, co ułatwia instalację OEM i modernizację. Nie wymagają konserwacji ani ponownej konfiguracji. Czujniki zapewniają dokładne, powtarzalne wyniki niezależnie od sposobu i miejsca montażu, bez konieczności stosowania specjalnych komór, uszczelek gumowych lub zabezpieczeń mechanicznych. Nie wykorzystujące materiałów eksploatacyjnych i nie wymagające ponownej kalibracji, SRV i SRD są niezwykle łatwe w obsłudze, co skutkuje wyjątkowo niskimi kosztami eksploatacji w całym okresie użytkowania.

Po ustaleniu środowiska procesowego zwykle nie potrzeba wiele wysiłku, aby utrzymać spójność integralności systemów – operatorzy mogą polegać na ścisłej kontroli dzięki Rheonics rozwiązanie do zarządzania jakością produkcji.

Rheonics' Korzyść

Kompaktowy kształt, brak ruchomych części i nie wymaga konserwacji

Rheonics' SRV i SRD mają bardzo małe wymiary, co ułatwia instalację OEM i modernizację. Umożliwiają łatwą integrację z dowolnym strumieniem procesu. Są łatwe w czyszczeniu i nie wymagają konserwacji ani ponownej konfiguracji. Mają niewielką powierzchnię, co pozwala na instalację Inline w dowolnej linii technologicznej, bez konieczności stosowania dodatkowej przestrzeni lub adaptera.

Wysoka stabilność i niewrażliwość na warunki montażu: Możliwa dowolna konfiguracja

Rheonics SRV i SRD wykorzystują unikalny, opatentowany rezonator współosiowy, w którym dwa końce czujników skręcają się w przeciwnych kierunkach, eliminując momenty reakcji podczas ich montażu, a tym samym czyniąc je całkowicie niewrażliwymi na warunki montażu i natężenia przepływu. Element czujnika znajduje się bezpośrednio w płynie, bez konieczności stosowania specjalnej obudowy lub klatki ochronnej.

Natychmiastowe dokładne odczyty jakości produkcji - Pełny przegląd systemu i sterowanie predykcyjne

RheonicsOprogramowanie jest potężne, intuicyjne i wygodne w użyciu. Płyn procesowy można monitorować w czasie rzeczywistym na zintegrowanym IPC lub komputerze zewnętrznym. Zarządzanie wieloma czujnikami rozmieszczonymi w całym zakładzie odbywa się z jednego pulpitu nawigacyjnego. Brak wpływu pulsacji ciśnienia podczas pompowania na działanie czujnika i dokładność pomiaru. Brak efektu wibracji.

Pomiary w linii, nie jest wymagana linia obejściowa

Zainstaluj czujnik bezpośrednio w strumieniu procesowym, aby wykonywać pomiary lepkości (i gęstości) w czasie rzeczywistym. Nie jest wymagana linia obejściowa: czujnik można zanurzyć w linii; natężenie przepływu i wibracje nie wpływają na stabilność i dokładność pomiaru.

Łatwa instalacja i brak konieczności ponownej konfiguracji / ponownej kalibracji - zero konserwacji / przestojów

W mało prawdopodobnym przypadku uszkodzenia czujnika należy wymienić czujniki bez wymiany lub ponownego programowania elektroniki. Doraźne zamienniki zarówno czujnika, jak i elektroniki, bez aktualizacji oprogramowania sprzętowego i zmian kalibracji. Łatwy montaż. Dostępne ze standardowymi i niestandardowymi przyłączami procesowymi, takimi jak NPT, Tri-Clamp, DIN 11851, kołnierzowe, Varinline i inne przyłącza sanitarne i higieniczne. Żadnych specjalnych komór. Łatwe do usunięcia w celu czyszczenia lub kontroli. SRV jest również dostępny w wersji DIN11851 i tri-clamp złącze ułatwiające montaż i demontaż. Sondy SRV są hermetycznie uszczelnione w celu czyszczenia na miejscu (CIP) i obsługują mycie pod wysokim ciśnieniem za pomocą złączy IP69K M12.

Niskie zużycie energii

Zasilacz 24 V DC o poborze prądu mniejszym niż 0.1 A podczas normalnej pracy.

Krótki czas reakcji i lepkość kompensowana temperaturą

Ultraszybka i solidna elektronika w połączeniu z kompleksowymi modelami obliczeniowymi sprawia, że Rheonics urządzenia jedne z najszybszych, wszechstronnych i najdokładniejszych w branży. SRV i SRD umożliwiają dokładne pomiary lepkości (i gęstości w przypadku SRD) w czasie rzeczywistym co sekundę i nie mają na nie wpływu zmiany natężenia przepływu!

Szerokie możliwości operacyjne

RheonicsPrzyrządy są zbudowane tak, aby wykonywać pomiary w najtrudniejszych warunkach.

SRV jest dostępny z najszerszy na rynku zakres działania wiskozymetru procesowego w linii:

- Zakres ciśnienia do 5000 psi

- Zakres temperatur od -40 do 200 ° C

- Zakres lepkości: od 0.5 cP do 50,000 cP (i więcej)

SRD: Pojedynczy instrument, potrójna funkcja - Lepkość, temperatura i gęstość

Rheonics' SRD to unikalny produkt, który zastępuje trzy różne przyrządy do pomiarów lepkości, gęstości i temperatury. Eliminuje trudności związane ze zlokalizowaniem trzech różnych instrumentów i zapewnia niezwykle dokładne i powtarzalne pomiary w najtrudniejszych warunkach.

Doskonała konstrukcja i technologia czujnika

Mózgiem tych czujników jest wyrafinowana, opatentowana elektronika. SRV i SRD są dostępne ze standardowymi przyłączami procesowymi, takimi jak ¾” NPT, DIN 11851, kołnierzowe i Tri-clamp umożliwiając operatorom wymianę istniejącego czujnika temperatury w linii technologicznej na SRV/SRD, dostarczając bardzo cennych i przydatnych informacji o płynie procesowym, takich jak lepkość, oprócz dokładnego pomiaru temperatury za pomocą wbudowanego czujnika Pt1000 (dostępna klasa AA, A, B DIN EN 60751) .

Elektronika zbudowana tak, aby pasowała do Twoich potrzeb

Dostępna zarówno w obudowie przetwornika, jak i małej obudowie do montażu na szynie DIN, elektronika czujnika umożliwia łatwą integrację z liniami procesowymi i wewnątrz szaf maszynowych.

Łatwa integracja

Wiele analogowych i cyfrowych metod komunikacji zaimplementowanych w elektronice czujnika sprawia, że podłączenie do przemysłowych sterowników PLC i systemów sterowania jest proste i proste.

Opcje komunikacji analogowej i cyfrowej

Opcjonalne opcje komunikacji cyfrowej

Zgodność z ATEX i IECEx

Rheonics oferuje czujniki iskrobezpieczne z certyfikatami ATEX i IECEx do stosowania w środowiskach niebezpiecznych. Czujniki te spełniają zasadnicze wymagania bezpieczeństwa i higieny pracy związane z projektowaniem i konstrukcją urządzeń i systemów ochronnych przeznaczonych do stosowania w przestrzeniach zagrożonych wybuchem.

Posiadane przez firmę certyfikaty iskrobezpieczności i przeciwwybuchowości Rheonics pozwala także na dostosowanie istniejącego czujnika, pozwalając naszym klientom uniknąć czasu i kosztów związanych z identyfikacją i testowaniem alternatywy. Można dostarczyć czujniki niestandardowe do zastosowań wymagających od jednej jednostki do tysięcy jednostek; z czasem realizacji wynoszącym tygodnie zamiast miesięcy.

Rheonics SRV & SRD posiadają zarówno certyfikat ATEX, jak i IECEx.

Rheonics Wybór instrumentu

Rheonics projektuje, produkuje i sprzedaje innowacyjne czujniki i monitory płynóworing systemy. Precyzja zbudowana w Szwajcarii, RheonicsWiskozymetry i gęstościomierze in-line charakteryzują się czułością wymaganą w danym zastosowaniu i niezawodnością niezbędną do przetrwania w trudnych warunkach operacyjnych. Stabilne wyniki – nawet w niekorzystnych warunkach przepływu. Brak wpływu spadku ciśnienia lub natężenia przepływu. Równie dobrze nadaje się do pomiarów kontroli jakości w laboratorium. Nie ma potrzeby zmiany żadnego komponentu ani parametru, aby mierzyć w pełnym zakresie.

Sugerowane produkty do zastosowania

- Szeroki zakres lepkości - monitoruj cały proces

- Powtarzalne pomiary zarówno płynów newtonowskich, jak i nienewtonowskich, płynów jednofazowych i wielofazowych

- Hermetycznie zamknięte, wszystkie części ze stali nierdzewnej 316L zwilżane

- Wbudowany pomiar temperatury płynu

- Kompaktowy kształt ułatwiający instalację w istniejących liniach technologicznych

- Łatwy w czyszczeniu, nie wymaga konserwacji ani ponownej konfiguracji

- Pojedynczy przyrząd do pomiaru gęstości procesowej, lepkości i temperatury

- Powtarzalne pomiary zarówno płynów newtonowskich, jak i nienewtonowskich, płynów jednofazowych i wielofazowych

- Konstrukcja wykonana w całości z metalu (stal nierdzewna 316L)

- Wbudowany pomiar temperatury płynu

- Kompaktowy kształt ułatwiający montaż w istniejących rurach

- Łatwy w czyszczeniu, nie wymaga konserwacji ani ponownej konfiguracji