Rheonics RPS InkSight jest gotowy osiągnąć najważniejsze cele branży druku fleksograficznego w ciągu najbliższych 5–10 lat

Druk fleksograficzny - Technologia druku przyszłości

Druk fleksograficzny ma wiele zalet w porównaniu z tradycyjnymi prasami drukarskimi. Ma szybszy czas uruchamiania i może drukować przy użyciu szerokiej gamy atramentów na prawie każdym podłożu - tworzywach sztucznych, foliach metalicznych, celofanie, papierze, a nawet na powierzchniach falistych. W ciągu ostatnich 20 lat proces druku fleksograficznego przeszedł szybką ewolucję technologiczną i obecnie jest jedną z najpopularniejszych technologii drukowania w branży opakowań i opakowań giętkich z wieloma możliwymi przyszłymi zmianami.

Zgodnie z raportem Smithers oczekuje się, że globalna wartość druku fleksograficznego wzrośnie z 167.7 miliardów dolarów w 2020 roku do 181.1 miliardów dolarów w 2025 roku, przy złożonej rocznej stopie wzrostu (CAGR) na poziomie 1.6% przy stałych cenach, napędzanej przez opakowanie i drukowanie etykiet, a także przybory sanitarne / kuchenne. Najszybciej rozwijającymi się rynkami regionalnymi będą Azja i Europa Wschodnia. Jakość, wszechstronność, przystępna cena, szybkie prędkości drukowania, szybsze zmiany i kompatybilność z połączeniami to tylko niektóre z powodów, dla których druk fleksograficzny jest nadal technologią przyszłości.

NOVOFLEX II firmy Windmöller & Hölscher to maszyna fleksograficzna nowej generacji. Źródło wideo: Windmöller & Hölscher | https://www.wh.group/int/en/our_products/printing/flexo_printing_presses/novoflex_ii/

Kluczowe oczekiwane trendy w branży druku fleksograficznego

- Steady, stała markespodziewany jest wzrost. Druk fleksograficzny to stale rozwijający się rynek i oczekuje się, że jego CAGR wzrośnie o około 1.6% przy stałych cenach, jak wynika z badań przeprowadzonych przez firmę Smithers.

- Main marketgrowthdriver & Dynamic packaging print secdor. W nadchodzących 5–10 latach oczekuje się większości wzrostu w dynamicznym sektorze druku opakowań, w którym nowe linie automatyzacji i pras hybrydowych zapewniają fleksografom większą elastyczność i możliwość eksploracji zastosowań druku o wyższej wartości.

- Most costyffective for mid- tolongrnas. Chociaż fleksografia pozostaje najbardziej opłacalnym procesem druku w średnich i długich nakładach, ciągły rozwój druku cyfrowego zwiększy presję rynkową na fleksografię, aby sprostać zmieniającym się wymaganiom konsumentów.

- Automationdnd ulepszenia CtP i cyfryzacji w celu zwiększenia rentowności. Aby odpowiedzieć na zmieniające się wymagania konsumentów, szczególnie w przypadku mniejszych nakładów, drukarki fleksograficzne będą musiały zwiększyć automatyzację swoich pras, ulepszyć przetwarzanie z komputera na płytę (CtP) i wykorzystać cyfrowe przepływy pracy.

- Sustainability focus fleksografów. Oczekuje się przyjęcia bardziej zrównoważonych rozwiązań drukarskich, opartych na zestawach atramentów na bazie wody i utwardzaniu UV LED w celu zminimalizowania szkód dla środowiska.

Cele firm fleksodrukowych na najbliższe 5-10 lat

Mając na uwadze oczekiwane trendy branżowe, cele fleksografów na najbliższe lata będą następujące:

- Higherprint speedSobnd zwiększona przepustowość: Krótszy czas zakończenia pracy i skrócenie czasu pracy. Możliwość wykonania większej liczby zleceń.

- Najwyższa jakość produktu do druku: Niezawodne i powtarzalne uzyskiwanie dokładności kolorów oraz spełnianie zmieniających się oczekiwań właścicieli marek w zakresie jakości.

- Wyższa rentowność: Wykorzystanie technologii i danych do optymalizacji skali, ilości, jakości i zróżnicowania produktów. Wydłużenie żywotności drogich maszyn drukujących wykorzystujących dane.

- Zrównoważony rozwój: Mniejsze straty i odpadki montażowe; popraw oszczędności w zużyciu rozpuszczalników i atramentów

- Weryfikacja: Spełniaj coraz ostrzejsze normy środowiskowe w zakresie zużycia rozpuszczalników, wymagań CIP, emisji, a także bezpieczeństwa operatorów.

- Obejmuj, cześćpt and reapbenefitwięcf Przemysł 4.0 i D.igitalization: Zmaksymalizuj użyteczność pozyskanych danych z procesu drukowania w połączeniu z pełną identyfikowalnością i przejrzystością informacji.

Co to jest Rheonics Rozwiązanie do drukowania RPS InkSight?

RPS InkSight

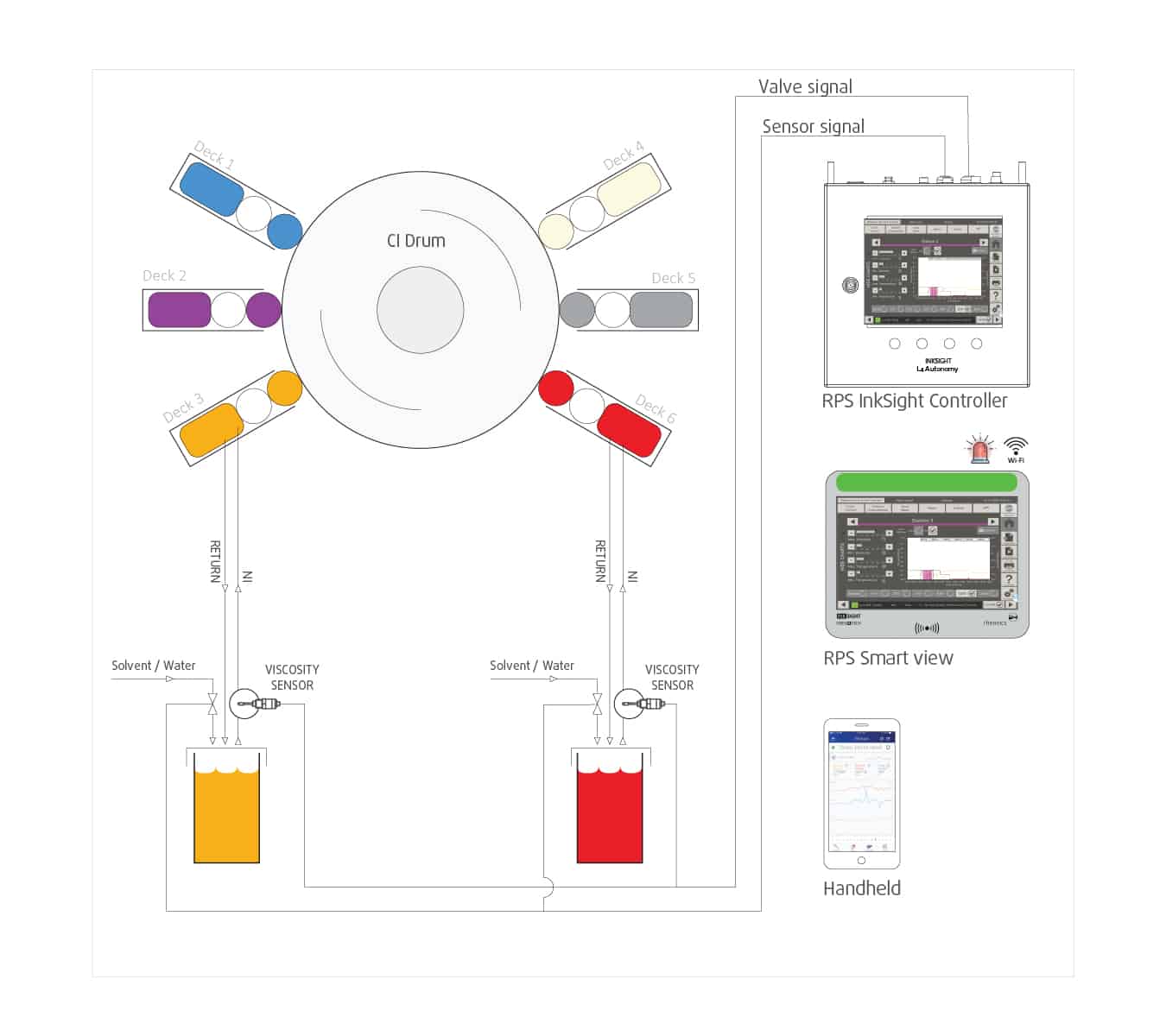

- jest bardzo dokładnym atramentem wielostanowiskowym viscosity kontrolować system.

- Składa się z trzech podsystemów, czujnika lepkości, predykcyjnego kontrolera śledzenia oraz wydajnego, intuicyjnego interfejsu graficznego.

- Zapewnia doskonały kolor dzięki ścisłej kontroli lepkości.

Kontrolę lepkości atramentu w czasie rzeczywistym zapewniają czujniki lepkości i zawory korekcyjne na każdej platformie drukującej. Lepkość atramentu jest tak dokładnie kontrolowana, że zapewnia bardzo stałą gęstość koloru na całym wydruku.

Czemu czy optymalizacja i kontrola lepkości są ważne w druku?

Lepkość to bardzo ważny parametr w końcowej jakości druku:

- Jeśli lepkość jest nieprawidłowa, właściwości płynięcia i grubość warstwy farby będą się różnić, prowadząc do pogorszenia jakości druku i koloru

- Źle dobrana lepkość atramentu powoduje nadmierne zużycie atramentu i rozpuszczalnika oraz podnosi koszty

- Optymalizacja lepkości atramentu jest czasochłonna, nawet dla doświadczonych operatorów maszyn

- Automatyzacja lepkości i predykcyjne sterowanie śledzeniem zmniejsza straty i poprawia wydajność

W jaki sposób RPS InkSight pomaga operatorom osiągnąć ich cele?

| S / N | Przyszłe i obecne cele drukarek fleksograficznych | W jaki sposób RPS InkSight pomaga osiągnąć te cele? |

|---|---|---|

| 1 | Wyższe prędkości drukowania i zwiększona przepustowość | • Skraca czas konfiguracji - operatorzy mogą ponownie uruchomić wcześniej załadowane zadanie za pomocą funkcji „Zapisz zadanie” i „Załaduj zadanie” • Autonomiczna kontrola lepkości oznacza brak opóźnień między pomiarem lepkości a działaniem korygującym |

| 2 | Dokładna kontrola jakości druku | • Ścisła kontrola lepkości zapewnia ścisłą kontrolę koloru. RPS InkSight umożliwia operatorom dostosowanie kontroli lepkości do standardów dzisiejszych wysoce zautomatyzowanych kontroli pras • Kompensacja temperatury i lepkości kładzie nacisk na prawidłowe ładowanie pigmentu w tuszu niezależnie od sezonowych lub dziennych wahań temperatury • Kompensacja parowania: ścisła kontrola i „wysoka rozdzielczość” dodawania rozpuszczalnika małymi krokami oznacza mniejszą zmienność jakości druku podczas przebiegu |

| 3 | Wyższa rentowność | • Oszczędności w zużyciu rozpuszczalnika i atramentu (także rejestrowanie zużycia rozpuszczalnika) dzięki częstym pomiarom i precyzyjnemu dozowaniu rozpuszczalnika • Skrócony czas konfiguracji oznacza większe wykorzystanie prasy • Precyzyjna kontrola koloru ogranicza marnotrawstwo i odrzuty, co prowadzi do wyższych marż • Zwiększona precyzja i jednorodność kolorów umożliwia operatorom wykonywanie bardziej wymagających zadań o wyższej wartości i przy wyższych marżach |

| 4 | Zrównoważony rozwój | • Mniejsze straty i odpady montażowe prowadzą do mniejszego wpływu na środowisko • Precyzyjne, ukierunkowane dozowanie rozpuszczalnika • Zdolność lepkościomierzy SRV do niezawodnej i powtarzalnej pracy przy niskich lepkościach, umożliwiając płynne przejście z atramentów rozpuszczalnikowych na wodne w celu uzyskania bardziej przyjaznych dla środowiska operacji |

| 5 | Zobowiązania | • Dokładne dozowanie rozpuszczalników zapewnia minimalne, precyzyjne zużycie rozpuszczalników, co prowadzi do zmniejszenia emisji • Mniej złomu, odpadów i odrzutów do utylizacji |

| 6 | Przyjmij, zastosuj i czerp korzyści z Przemysłu 4.0 i cyfryzacji | • Zapewnia automatyczną kontrolę lepkości do standardów dzisiejszych i przyszłych wysoce zautomatyzowanych pras • Umożliwia wyższy stopień integracji oprzyrządowania prasowego. Ścisła, częsta, autonomiczna kontrola lepkości zapewnia synergię z innymi funkcjami automatyzacji, takimi jak analiza spektrofotometryczna online. Toruje drogę do ściślejszej integracji systemów w jutrzejszych maszynach fleksograficznych |

Niektóre obrazy systemu RPS InkSight

- Rheonics Konsola SmartView zintegrowana z maszynami drukującymi

- Kilka zdjęć przedstawiających wbudowaną instalację wiskozymetrów SRV wewnątrz prasy

- Samodzielna szafa sterownicza

Powiązane artykuły

Standaryzacja lepkości w druku fleksograficznym

W historii naszej firmy zastosowaliśmy każdy rodzaj czujnika lepkości: wirujący, opadającą kulkę, opadający tłok oraz falę akustyczną. Podobieństwo między tymi czujnikami polega na tym, że wszystkie są kalibrowane za pomocą kubka, w naszym przypadku kubka DIN z wylotem 4 mm. Samo w sobie to działało dobrze i ze względu na brak lepszej alternatywy…

Optymalizacja zastosowań w druku fleksograficznym, wklęsłym i tekturze falistej poprzez wbudowany monitoring lepkościoring I kontrola

Prasy drukarskie mają wiele zastosowań - gazety, magazyny, katalogi, opakowania i etykiety. Według firmy badawczej Smithers Pira, globalna branża poligraficzna ma osiągnąć 980 miliardów dolarów do 2018 roku. Oczekuje się, że szybki wzrost będzie napędzany głównie wzrostem opakowań i etykiet - oczekuje się, że druk analogowy na opakowaniach wzrośnie o około 28% i…

Wszystkie kategorie Rheonics produkty są zaprojektowane tak, aby wytrzymać najcięższe warunki procesowe, wysoką temperaturę, wysoki poziom wstrząsów, wibracji, materiałów ściernych i chemikaliów.