Procesy w rafineriach, w których pomiary i zarządzanie lepkością i gęstością odgrywają kluczową rolę w operacjach rafineryjnych, są następujące:

- Dokładne operacje mieszania

- Przemieszczanie ropy naftowej: Zapewnienie odpowiedniej jakości i ilości podczas transferów

- Poprawa operacji rafineryjnych: Bilanse masy jednostkowej procesu i kontrola strat

- Zrozumienie chemii mieszania ropy naftowej w celu optymalizacji

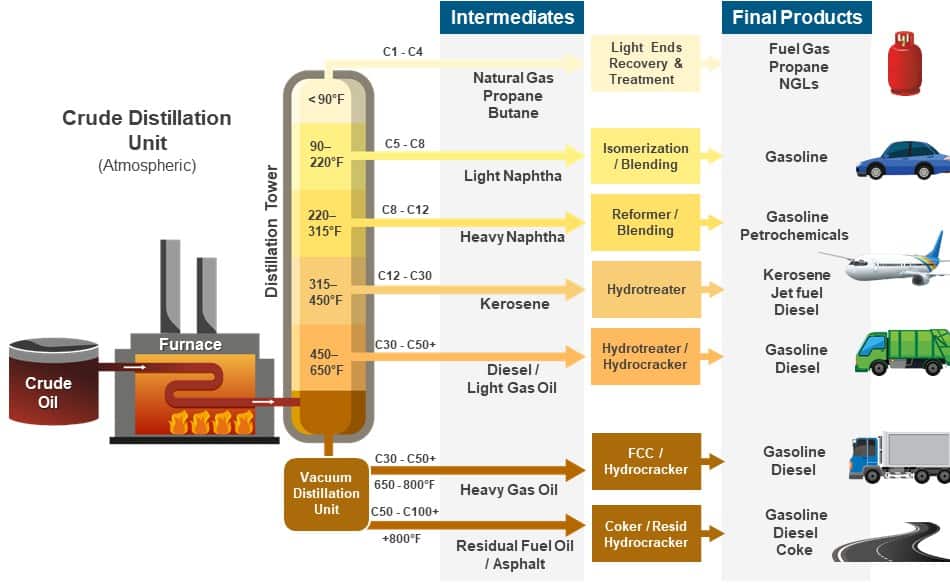

Przegląd procesu rafinacji | Odniesienie: American Petroleum Institute (https://www.api.org/)

Wprowadzenie

Dostępność i ceny ropy naftowej stale się zmieniają. W tych okolicznościach zadanie producentów rafinerii polegające na utrzymaniu lub zwiększeniu zdolności produkcyjnej przy jednoczesnej redukcji kosztów staje się coraz bardziej złożone. Gdy operatorzy podążają drogą ku większej wydajności i rentowności, polegają na otrzymywaniu konsekwentnie dokładnych danych pomiarowych procesu we wszystkich zastosowaniach.

Ropa naftowa pozostaje jednym z najważniejszych węglowodorów na światowym rynku. Pozostaje głównym źródłem paliw płynnych i transportowych oraz kluczowym podmiotem dla przemysłu polimeryzacji. Lepkość jest ważną cechą płynu z wielu powodów. Może to być właściwość funkcjonalna lub może być skorelowana z wyłącznym atrybutem. Może to być związane z efektywnością wykorzystania. Co ważniejsze, lepkość jest wskazówką dotyczącą obchodzenia się z płynem - pompowania, filtrowania i mieszania.

Procesy i produkty rafinacji | Źródło: Valero Energy (https://www.valero.com/)

Rafinowane produkty naftowe i ich zastosowania

Każdy rafinowany produkt naftowy otrzymany z ropy naftowej ma określone przeznaczenie:

- Skroplony gaz ropopochodny (LPG), znany również jako butan i propan, jest używany jako paliwo samochodowe lub pakowany w butelki i używany do celów domowych.

- Benzyna i olej napędowy są używane jako paliwa do pojazdów silnikowych.

- Nafta jest używana jako paliwo do silników odrzutowych.

- Benzyna jest głównym surowcem petrochemicznym.

- Olej opałowy służy do ogrzewania

- Oleje bazowe służą do produkcji smarów.

- Asfalt, czasami nazywany bitumem, jest używany do brukowania dróg.

Zastosowanie

Ropa naftowa jest klasyfikowana jako lekka lub ciężka na podstawie różnych właściwości fizycznych, takich jak masa cząsteczkowa, lepkość, gęstość i ciężar API. Lepkość i gęstość odgrywają bardzo ważną rolę w produkcji ropy naftowej, transporcie rurociągami i procesach odzyskiwania ropy.

Lepkość jest jednym z najbardziej krytycznych pomiarów wykonywanych w rafinerii. Wszyscy klienci kupują produkty rafineryjne wyróżniające się klasami lepkości, w oparciu o uznane międzynarodowe normy, takie jak ASTM. Lepkość ma kluczowe znaczenie dla określenia jakości produktu. Ma również kluczowe znaczenie dla ochrony maszyn procesowych, takich jak pompy i sprężarki.

Produkty rafinowane zostały zdefiniowane na podstawie ich lepkości. Z biegiem czasu opracowywano metody i technologie, aby zapewnić operatorom większą kontrolę nad ich działaniami. Obecnie udoskonalenia w zakresie pomiaru i kontroli lepkości prowadzą do ogromnego wzrostu rentowności rafinerii. Trudność i wysokie koszty pomiarów lepkości i gęstości w warunkach złożowych są głównymi przyczynami braku takich danych w innych temperaturach. Ponadto lepkość i gęstość są ważnymi wskazówkami dla symulacji numerycznych w celu określenia ekonomiki i sukcesu projektu Enhanced Oil recovery (EOR).

Gdzie pomiary lepkości dodają wartości w łańcuchu?

Zasadniczo procesy w rafineriach, w których pomiary i zarządzanie lepkością odgrywają główną rolę w operacjach rafineryjnych, są następujące:

- mieszanie

- Transfery / Transport

- Wykrywanie

- Dozowanie

- Badania i rozwój, chemia mieszania

Dokładne operacje mieszania

Mieszanie to mieszanie ropy naftowej, kondensatów lub bitumu - wszystkie o różnych właściwościach i wartościach - w jeden strumień, aby nowy rodzaj ropy naftowej lepiej nadawał się do transportu i przetwórstwa rafineryjnego. Operacja mieszania w rafinerii wiąże się z wieloma względami. Jest napędzany przez -

- wielkości i ilości produkcji głowic;

- logistyka, tj. przemieszczanie wolumenów na rynek za pomocą rur, kolei, barek;

- wymagania dotyczące łupków paszowych dla rafinerii i konfiguracje jednostek procesowych.

Podstawową troską są dokładne proporcje każdego produktu w dowolnej recepturze. Ta dokładność mieszania zależy od wielu zmiennych w systemie. Podstawowe urządzenie pomiarowe określa ogólną dokładność systemu; w związku z tym wybór licznika ma ogromne znaczenie.

Mieszanie dwóch lub więcej olejów surowych w celu uzyskania odpowiedniej równowagi jakości paszy może spowodować nieznane problemy związane z niezgodnością ropy naftowej. To z kolei może spowodować przyspieszone zanieczyszczenie, a tym samym dodatkowe koszty energii związane z ogrzewaniem surowej jednostki i potencjalne wcześniejsze wyłączenie w celu czyszczenia wymiennika.

Najczęściej rozróżnienie wycieku od dopuszczalnych odchyleń od modelu może być bardzo trudne ze względu na zmieniające się warunki w rurociągu, błędy pomiarowe oraz zmiany temperatury i ciśnienia. Niezawodne oprzyrządowanie jest niezbędne do wykrywania wszelkich zmian w strumieniu procesu i umożliwiania operatorowi skutecznej reakcji na każdą taką zmianę. Istnieje kilka korzyści wynikających z używania oprzyrządowania do monitorowania właściwości mieszanki w czasie rzeczywistym i odpowiedniego doboru interwencji korygujących w razie potrzeby:

- Poprawa wydajności produktów rafineryjnych podczas przetwarzania olejów łupkowych i bitumu

- Odpowiednie wykrywanie punktu końcowego operacji mieszania / blendowania w celu oszczędzania energii i zapewnienia jakości

- Stała jakość strumienia zasilającego rafinerie przetwarzające niekonwencjonalne ciężkie ropę naftową i krajowe oleje łupkowe.

- Większa elastyczność w radzeniu sobie z wariantami: Wykorzystanie różnic w cenach ropy naftowej i bitumu na rynku.

- Zmniejszenie związanego z tym zanieczyszczenia i korozji dzięki ulepszonemu wykrywaniu poziomu emulsji.

- Połączenie kontroli jakości z instrumentami automatyzacji procesów w czasie rzeczywistym może zmniejszyć potrzeby modernizacji rafinerii.

Rafinerie wykorzystują pomiary lepkości w linii w celu zwiększenia spójności produkcji. Wiskozymetr znajduje się na linii obejściowej linii głównej i służy do utrzymywania dodatku rozcieńczalnika w celu uzyskania idealnej specyfikacji klienta za pierwszym razem. Rafinerie wykorzystujące systemy mieszania oparte na analizatorach mają możliwość określenia ważnych właściwości każdej ropy naftowej. Umożliwia to regulację mieszania, która może wpłynąć na pożądaną jakość i ilość produktu. Harmonogramowanie jest również ulepszone dzięki wglądowi w charakterystykę przychodzącej ropy i dodatkowym analizom na miejscu przed załadowaniem do jednostki surowej.

Przemieszczanie ropy naftowej: Zapewnienie odpowiedniej jakości i ilości podczas transferów

Przeniesienie pod opiekę odnosi się do transakcji obejmujących transport substancji fizycznej od jednego operatora do drugiego. Kontrola jakości podczas takich operacji jest przydatna dla zapewnienia stron zaangażowanych w transakcję.

Produkcja ropy naftowej musi spełniać określone specyfikacje gęstości, lepkości i ograniczenia ilości wody dla transferu rozliczeniowego określone przez firmy rurociągowe. Niespełnienie tych warunków przed wysyłką może prowadzić do wysokich opłat za ponowne przetwarzanie i przestojów w działaniu. Inżynierowie szukają kompletnego rozwiązania, które umożliwi dokładny pomiar zgodności. Muszą upewnić się, że jakość ropy naftowej spełnia lub przewyższa wszystkie wymagane warunki procesu, zanim wysyłka opuści zakład lub punkt przeładunku.

Pomiary na lądzie są jedną z czynności terminalowych, gdzie przydatna jest zgodność jakości z pomiarami lepkości i gęstości. Kiedy ropa trafia na brzeg, jest dozowana. Ma to wpływ na podatki lub płatności za przelew. Porównywalne systemy są używane między kupującym a sprzedającym, a dane są porównywane. Transfery między platformą, rurociągiem a magazynem i dystrybucją na lądzie to możliwości pomiarowe, ponieważ każdy kupujący chce mieć pewność, co zostało dostarczone. Pomiary gęstości są przydatne do tych szacunków i obliczeń.

Głównym czynnikiem branym pod uwagę w przypadku systemów pomiarowych jest typ miernika do zastosowania, przy czym głównym czynnikiem przy wyborze miernika jest lepkość i wrażliwość na powietrze. Należy wziąć pod uwagę inne czynniki, takie jak rurociągi, wibracje, instalacja elektryczna, kondycjonowanie przepływu, kompatybilność chemiczna, hydraulika systemu i doświadczenia z przeszłości. Pełna lista dostępnych urządzeń obejmuje miernik, filtr siatkowy, zawór sterujący i układ eliminacji powietrza, który wymaga znacznej uwagi, ponieważ musi zapobiegać przedostawaniu się powietrza do układu pomiarowego.

Poprawa operacji rafineryjnych: Bilanse masy jednostkowej procesu i kontrola strat

Bilanse masy jednostek procesowych mogą stanowić wyzwanie z powodu błędów pomiarowych. Bez dokładnych pomiarów nie można zidentyfikować rzeczywistych strat, a modele optymalizacyjne stają się zawodne. Wiele rafinerii opiera swoje wagi na pomiarach objętościowych i gęstości laboratoryjnej, mimo że na oba pomiary mają wpływ zmieniające się warunki procesu. Miernik gęstości inline znacznie poprawia wagi dzięki pomiarowi gęstości online, który może zastąpić pomiary gęstości laboratoryjnej i zapewnić dokładniejsze obliczenia.

Zrozumienie chemii mieszania ropy naftowej w celu optymalizacji

Oprócz odpowiedniej infrastruktury do mieszania na terminalu kluczowe znaczenie ma zrozumienie chemii mieszania ropy naftowej. Na rynku międzynarodowym handluje się około 150+ ropami naftowymi, które różnią się charakterystyką, jakością i właściwościami. Operacje mieszania ropy naftowej, bitumu i kondensatu zależą od ich właściwości fizycznych i chemicznych, aby spełnić specyfikacje rafinerii.

Lepkość i gęstość to ważne właściwości fizyczne ropy naftowej. Jednakże brakuje praktycznych modeli do obliczania tych właściwości oleju ciężkiego w podwyższonych temperaturach. Mierniki lepkości i gęstości mogą umożliwić inżynierom uzyskanie dokładnych modeli, które mogą z powodzeniem przewidywać te dwie ważne właściwości cieczy i optymalizować procesy mieszania różnych płynów w szerokim zakresie temperatur.

Charakterystyka jakości ropy naftowej on-line jest skutecznym narzędziem do wykorzystania ropy w celu uzyskania najwyższej marży rafineryjnej przy najniższych kosztach. To zobowiązuje rafinerie i stacje blendujące do częstej zmiany jakości ropy naftowej, zgodnie z wyposażeniem rafinerii i światowymi cenami rynkowymi różnych rop.

Problemy z tradycyjnym podejściem

W przypadku pomiarów lepkości w rafineriach tradycyjnym podejściem jest pomiar off-line metodą ASTM-D445. Oprócz zadań ręcznych i wymagającej intensywnej konserwacji, istnieje pewna poważna wada stosowania rurek kapilarnych w laboratorium. Dają jedynie migawkę z bardzo konkretnej chwili w czasie; moment pobrania próbki. Zachowania płynów produkcyjnych w czasie rzeczywistym nie są dokładnie scharakteryzowane na podstawie pomiarów laboratoryjnych. Gdy pomiary są wykonywane w ciągu 8-12 godzin, zawsze istnieje szansa, że coś przeoczysz. Powrót do wydajności zgodnej ze specyfikacją w procesach rafineryjnych może zająć co najmniej 10 godzin po utracie kontroli nad procesem. Rafinerie mogą przepalić od 100,000 500,000 do XNUMX XNUMX dolarów na jedno wystąpienie.

Wady z oddzielnymi instrumentami do pomiaru gęstości i lepkości

Operatorzy zwykle używają 2 różnych instrumentów do pomiaru gęstości i lepkości. Korzystanie z dwóch oddzielnych instrumentów wiąże się z poważnymi problemami:

- Większość tradycyjnych przyrządów używanych do pomiaru gęstości i lepkości wymaga oddzielnych próbek płynu do analizy, wykorzystując duże ilości niezwykle cennej próbki płynu, której nie można ponownie wykorzystać

- Te same warunki temperatury i ciśnienia są trudniejsze do osiągnięcia w dwóch oddzielnych przyrządach, co prowadzi do błędów pomiaru

- Trudne do umieszczenia w jednym miejscu dużych, nieporęcznych gęstościomierzy i lepkościomierzy ze względu na ograniczenia przestrzenne i montażowe

- Wymaga znacznych prac integracyjnych w sprzęcie i oprogramowaniu w celu synchronizacji danych pomiarowych i zapewnienia zgodności

W zastosowaniach rafineryjnych, gdzie produkcja materiałów niezgodnych ze specyfikacjami może kosztować setki tysięcy dolarów dziennie, rafinerie w coraz większym stopniu polegają na ciągłych pomiarach in-line w czasie rzeczywistym, aby rozszerzyć tradycyjne testy laboratoryjne off-line w celu zapewnienia jakości produktu. Do pomiarów lepkości in-line powszechnie stosowane są technologie: kapilarna, wibracyjna i tłokowa oscylacyjna. Wszystkie wymagają kondycjonowania badanego płynu, tak aby był tak spójny jak próbki laboratoryjne pod względem temperatury, przepływu i cząstek. Wskaźnik ROI w przypadku kontroli lepkości w linii mierzony jest w dniach dla asfaltów i olejów smarowych. RheonicsZasada rezonatora skrętnego jest preferowaną technologią wiskozymetrów liniowych ze względu na jej nieodłączną przewagę w zakresie dokładności i niezawodności w porównaniu z konkurencyjnymi podejściami. W przypadku rafinerii, którym trudno nadążyć za popytem, różnica ta jest krytyczna.

Rheonics' Rozwiązania w zakresie kontroli i zapewnienia jakości procesów rafineryjnych

Zautomatyzowany pomiar i kontrola lepkości na linii ma kluczowe znaczenie dla kontrolowania lepkości podczas mieszania i zapewnienia, że krytyczne właściwości są w pełni zgodne z wymaganiami dla wielu partii, bez konieczności polegania na metodach pomiaru offline i technikach pobierania próbek. Rheonics oferuje następujące rozwiązania do kontroli i optymalizacji procesów w zakresie formułowania, przetwarzania, zwiększania skali i testowania.

Mierniki lepkości i gęstości

- In-line Lepkość pomiary: Rheonics" SRV to szerokozakresowe urządzenie do pomiaru lepkości w linii, zdolne do wykrywania zmian lepkości w dowolnym strumieniu procesowym w czasie rzeczywistym.

- In-line Lepkość i gęstość pomiary: Rheonics" SRD jest przyrządem do jednoczesnego pomiaru gęstości i lepkości w linii. Jeśli pomiar gęstości jest ważny dla twoich operacji, SRD jest najlepszym czujnikiem spełniającym twoje potrzeby, z możliwościami operacyjnymi podobnymi do SRV oraz dokładnymi pomiarami gęstości.

Zintegrowane, gotowe pod klucz jakość i konserwacjami dla operacji rafineryjnych

Rheonics oferuje zintegrowane rozwiązanie „pod klucz” do zarządzania jakością, składające się z:

- In-line Lepkość pomiary: Rheonics'SRV - szerokozakresowy, wbudowany miernik lepkości z wbudowanym pomiarem temperatury płynu

- Rheonics Monitor procesu: zaawansowany predykcyjny kontroler śledzenia do monitorowania i kontrolowania zmian warunków procesu w czasie rzeczywistym

- Rheonics RheoPulse , , , , , , , , , , , , ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, , w automatyczny dOsing: Autonomiczny system poziomu 4, który zapewnia brak kompromisów z ustalonymi limitami lepkości i automatycznie aktywuje zawory obejściowe lub pompy w celu adaptacyjnego dozowania składników mieszanki

Czujnik SRV jest umieszczony w linii, więc w sposób ciągły mierzy lepkość (i gęstość w przypadku SRD). Alerty można skonfigurować tak, aby powiadamiały operatora o niezbędnych działaniach lub cały proces zarządzania można w pełni zautomatyzować za pomocą RPTC (Rheonics Predykcyjny kontroler śledzenia). Zastosowanie SRV w linii technologicznej mieszania skutkuje poprawą produktywności, marży zysku i osiągnięciem zgodności z przepisami. Rheonics czujniki mają kompaktową obudowę, co ułatwia instalację OEM i modernizację. Nie wymagają konserwacji ani ponownej konfiguracji. Czujniki zapewniają dokładne, powtarzalne wyniki niezależnie od sposobu i miejsca montażu, bez konieczności stosowania specjalnych komór, uszczelek gumowych lub zabezpieczeń mechanicznych. Nie wykorzystujące materiałów eksploatacyjnych i nie wymagające ponownej kalibracji, SRV i SRD są niezwykle łatwe w obsłudze, co skutkuje wyjątkowo niskimi kosztami eksploatacji w całym okresie użytkowania.

Po ustaleniu środowiska procesowego zwykle nie potrzeba wiele wysiłku, aby utrzymać spójność integralności systemów – operatorzy mogą polegać na ścisłej kontroli dzięki Rheonics rozwiązanie do zarządzania jakością w rafinerii.

Rafinerie mogą najlepiej wykorzystać postęp technologii automatyzacji poprzez: Rheonics

Rheonics systemy automatyzacji obejmują funkcje wykraczające poza dotychczasowe systemy, takie jak wbudowane zaawansowane algorytmy sterowania procesami, monitorowanie statystyczneoring, monitorowanie urządzenia inteligentnegooring i monitor kondycji aktywóworing. Dostarczają dane o procesach i stanie aktywów zarówno do operacji, jak i konserwacji, umożliwiając nowe i wydajne sposoby integracji procesów pracy oraz poprawiając terminowość i dokładność decyzji.

Rheonics' Korzyść

Kompaktowy kształt, brak ruchomych części i nie wymaga konserwacji

Rheonics' SRV i SRD mają bardzo małe wymiary, co ułatwia instalację OEM i modernizację. Umożliwiają łatwą integrację z dowolnym strumieniem procesu. Są łatwe w czyszczeniu i nie wymagają konserwacji ani ponownej konfiguracji. Mają niewielką powierzchnię, co pozwala na instalację Inline w dowolnej linii technologicznej, bez konieczności stosowania dodatkowej przestrzeni lub adaptera.

Wysoka stabilność i niewrażliwość na warunki montażu: Możliwa dowolna konfiguracja

Rheonics SRV i SRD wykorzystują unikalny, opatentowany rezonator współosiowy, w którym dwa końce czujników skręcają się w przeciwnych kierunkach, eliminując momenty reakcji podczas ich montażu, a tym samym czyniąc je całkowicie niewrażliwymi na warunki montażu i natężenia przepływu. Element czujnika znajduje się bezpośrednio w płynie, bez konieczności stosowania specjalnej obudowy lub klatki ochronnej.

Natychmiastowe dokładne odczyty jakości produkcji - Pełny przegląd systemu i sterowanie predykcyjne

Rheonics" RheoPulse , , , , , , , , , , , , ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, , oprogramowanie jest wydajne, intuicyjne i wygodne w użyciu. Płyn procesowy w czasie rzeczywistym może być monitorowany na zintegrowanym IPC lub komputerze zewnętrznym. Wiele czujników rozmieszczonych w całym zakładzie jest zarządzanych z jednej tablicy rozdzielczej. Brak wpływu pulsacji ciśnienia pompowania na działanie czujnika lub dokładność pomiaru. Brak efektu wibracji.

Pomiary w linii, nie jest wymagana linia obejściowa

Zainstaluj czujnik bezpośrednio w strumieniu procesowym, aby wykonywać pomiary lepkości (i gęstości) w czasie rzeczywistym. Nie jest wymagana linia obejściowa: czujnik można zanurzyć w linii; natężenie przepływu i wibracje nie wpływają na stabilność i dokładność pomiaru.

Łatwa instalacja i brak konieczności ponownej konfiguracji / ponownej kalibracji - zero konserwacji / przestojów

W mało prawdopodobnym przypadku uszkodzenia czujnika należy wymienić czujniki bez wymiany lub ponownego programowania elektroniki. Doraźne zamienniki zarówno czujnika, jak i elektroniki, bez aktualizacji oprogramowania sprzętowego i zmian kalibracji. Łatwy montaż. Dostępne ze standardowymi i niestandardowymi przyłączami procesowymi, takimi jak NPT, Tri-Clamp, DIN 11851, kołnierzowe, Varinline i inne przyłącza sanitarne i higieniczne. Żadnych specjalnych komór. Łatwe do usunięcia w celu czyszczenia lub kontroli. SRV jest również dostępny w wersji DIN11851 i tri-clamp złącze ułatwiające montaż i demontaż. Sondy SRV są hermetycznie uszczelnione w celu czyszczenia na miejscu (CIP) i obsługują mycie pod wysokim ciśnieniem za pomocą złączy IP69K M12.

Rheonics przyrządy posiadają sondy ze stali nierdzewnej i opcjonalnie posiadają powłoki ochronne w sytuacjach specjalnych.

Niskie zużycie energii

Zasilacz 24 V DC o poborze prądu mniejszym niż 0.1 A podczas normalnej pracy.

Krótki czas reakcji i lepkość kompensowana temperaturą

Ultraszybka i solidna elektronika w połączeniu z kompleksowymi modelami obliczeniowymi sprawia, że Rheonics urządzenia jedne z najszybszych, wszechstronnych i najdokładniejszych w branży. SRV i SRD umożliwiają dokładne pomiary lepkości (i gęstości w przypadku SRD) w czasie rzeczywistym co sekundę i nie mają na nie wpływu zmiany natężenia przepływu!

Szerokie możliwości operacyjne

RheonicsPrzyrządy są zbudowane tak, aby wykonywać pomiary w najtrudniejszych warunkach.

SRV jest dostępny z najszerszy na rynku zakres działania wiskozymetru procesowego w linii:

- Zakres ciśnienia do 5000 psi

- Zakres temperatur od -40 do 200 ° C

- Zakres lepkości: od 0.5 cP do 50,000 cP (i więcej)

SRD: Pojedynczy instrument, potrójna funkcja - Lepkość, temperatura i gęstość

Rheonics' SRD to unikalny produkt, który zastępuje trzy różne przyrządy do pomiarów lepkości, gęstości i temperatury. Eliminuje trudności związane ze zlokalizowaniem trzech różnych instrumentów i zapewnia niezwykle dokładne i powtarzalne pomiary w najtrudniejszych warunkach.

zarządzanie Mieszanie wydajniej, obniżyć koszty i zwiększyć produktywność

Zintegruj SRV z linią procesową i zapewnij spójność przez lata. SRV stale monitoruje i kontroluje lepkość (i gęstość w przypadku SRD) oraz aktywuje zawory adaptacyjnie do dozowania składników mieszanki. Zoptymalizuj proces za pomocą SRV i doświadcz mniej przestojów, mniejszego zużycia energii, mniej niezgodności i oszczędności kosztów materiałów. A na koniec przyczynia się do lepszych wyników finansowych i lepszego środowiska!

Doskonała konstrukcja i technologia czujnika

Mózgiem tych czujników jest wyrafinowana, opatentowana elektronika. SRV i SRD są dostępne ze standardowymi przyłączami procesowymi, takimi jak ¾” NPT, DIN 11851, kołnierzowe i Tri-clamp umożliwiając operatorom wymianę istniejącego czujnika temperatury w linii technologicznej na SRV/SRD, dostarczając bardzo cennych i przydatnych informacji o płynie procesowym, takich jak lepkość, oprócz dokładnego pomiaru temperatury za pomocą wbudowanego czujnika Pt1000 (dostępna klasa AA, A, B DIN EN 60751) .

Elektronika zbudowana tak, aby pasowała do Twoich potrzeb

Dostępna zarówno w obudowie przetwornika, jak i małej obudowie do montażu na szynie DIN, elektronika czujnika umożliwia łatwą integrację z liniami procesowymi i wewnątrz szaf maszynowych.

Łatwa integracja

Wiele analogowych i cyfrowych metod komunikacji zaimplementowanych w elektronice czujnika sprawia, że podłączenie do przemysłowych sterowników PLC i systemów sterowania jest proste i proste.

Opcje komunikacji analogowej i cyfrowej

Opcjonalne opcje komunikacji cyfrowej

Zgodność z ATEX i IECEx

Rheonics oferuje czujniki iskrobezpieczne z certyfikatami ATEX i IECEx do stosowania w środowiskach niebezpiecznych. Czujniki te spełniają zasadnicze wymagania bezpieczeństwa i higieny pracy związane z projektowaniem i konstrukcją urządzeń i systemów ochronnych przeznaczonych do stosowania w przestrzeniach zagrożonych wybuchem.

Posiadane przez firmę certyfikaty iskrobezpieczności i przeciwwybuchowości Rheonics pozwala także na dostosowanie istniejącego czujnika, pozwalając naszym klientom uniknąć czasu i kosztów związanych z identyfikacją i testowaniem alternatywy. Można dostarczyć czujniki niestandardowe do zastosowań wymagających od jednej jednostki do tysięcy jednostek; z czasem realizacji wynoszącym tygodnie zamiast miesięcy.

Rheonics SRV & SRD posiadają zarówno certyfikat ATEX, jak i IECEx.

Realizacja

Zainstaluj czujnik bezpośrednio w strumieniu procesowym, aby wykonywać pomiary lepkości i gęstości w czasie rzeczywistym. Nie jest wymagana linia obejściowa: czujnik można zanurzyć w linii; natężenie przepływu i wibracje nie wpływają na stabilność i dokładność pomiaru. Zoptymalizuj wydajność mieszania, zapewniając powtarzalne, kolejne i spójne testy płynu.

Lokalizacje kontroli jakości w linii

- W czołgach

- W rurach łączących między różnymi pojemnikami procesowymi

Instrumenty / czujniki

SRV Wiskozymetr LUB an SRD dla dodatkowej gęstości

Rheonics Wybór instrumentu

Rheonics projektuje, produkuje i sprzedaje innowacyjne czujniki i monitory płynóworing systemy. Precyzja zbudowana w Szwajcarii, RheonicsWiskozymetry i gęstościomierze in-line charakteryzują się czułością wymaganą w danym zastosowaniu i niezawodnością niezbędną do przetrwania w trudnych warunkach operacyjnych. Stabilne wyniki – nawet w niekorzystnych warunkach przepływu. Brak wpływu spadku ciśnienia lub natężenia przepływu. Równie dobrze nadaje się do pomiarów kontroli jakości w laboratorium. Nie ma potrzeby zmiany żadnego komponentu ani parametru, aby mierzyć w pełnym zakresie.

Sugerowane produkty do zastosowania

- Szeroki zakres lepkości - monitoruj cały proces

- Powtarzalne pomiary zarówno płynów newtonowskich, jak i nienewtonowskich, płynów jednofazowych i wielofazowych

- Hermetycznie zamknięte, wszystkie części ze stali nierdzewnej 316L zwilżane

- Wbudowany pomiar temperatury płynu

- Kompaktowy kształt ułatwiający instalację w istniejących liniach technologicznych

- Łatwy w czyszczeniu, nie wymaga konserwacji ani ponownej konfiguracji

- Pojedynczy przyrząd do pomiaru gęstości procesowej, lepkości i temperatury

- Powtarzalne pomiary zarówno płynów newtonowskich, jak i nienewtonowskich, płynów jednofazowych i wielofazowych

- Konstrukcja wykonana w całości z metalu (stal nierdzewna 316L)

- Wbudowany pomiar temperatury płynu

- Kompaktowy kształt ułatwiający montaż w istniejących rurach

- Łatwy w czyszczeniu, nie wymaga konserwacji ani ponownej konfiguracji