Co to jest CIP? Optymalizacja systemów CIP (Clean In Place) z wbudowanymi pomiarami lepkości i gęstości

Co to jest CIP?

W systemach CIP czyszczenie odbywa się bez demontażu systemu. CIP odnosi się do wszystkich tych systemów mechanicznych i chemicznych, które są niezbędne do przygotowania sprzętu do przetwarzania żywności, albo po przebiegu przetwarzania, który spowodował normalne zanieczyszczenie, albo podczas zmiany linii technologicznej z jednej receptury na inną.

„Czyszczenie całych elementów instalacji lub obwodów rurociągów bez demontażu lub otwierania sprzętu i przy niewielkim lub zerowym zaangażowaniu operatora ze strony operatora. Proces obejmuje natryskiwanie lub spryskiwanie powierzchni lub cyrkulację roztworów czyszczących przez instalację w warunkach zwiększonej turbulencji i prędkości przepływu. ”

CIP dla zakładów farmaceutycznych (Źródło - GEA)

System CIP zazwyczaj składa się ze zbiorników do przygotowywania i przechowywania chemikaliów czyszczących, pomp i zaworów do cyrkulacji chemikaliów CIP w całym zakładzie, oprzyrządowania do monitorowania procesu czyszczenia oraz zbiorników do odzyskiwania chemikaliów.

Dlaczego CIP jest ważny?

CIP jest ważnym elementem gwarantującym bezpieczeństwo żywności w zakładach przetwórstwa spożywczego. Skuteczne czyszczenie między seriami produkcyjnymi pozwala uniknąć potencjalnych zanieczyszczeń i produktów, które nie spełniają standardów jakości. Prawidłowe przeprowadzenie CIP - od projektu po walidację - zapewnia bezpieczne bariery między przepływami żywności a przepływami środków czyszczących. Z punktu widzenia przetwórstwa spożywczego każdy czas czyszczenia jest przestojem - sprzęt nie jest produktywny. Czyszczenie również należy przeprowadzać w bezpieczny sposób, ponieważ w grę wchodzą bardzo silne chemikalia, które mogą być szkodliwe dla ludzi i sprzętu. Wreszcie, należy je przeprowadzać przy jak najmniejszym wpływie na środowisko, stosując minimalne ilości wody i detergentów oraz maksymalizując ponowne wykorzystanie zasobów.

Przemysł spożywczy - niezależnie od tego, czy obejmuje mleko, ser, napoje jogurtowe czy sos Béarnaise - ogromnie korzysta z zaawansowanej technologii, która może kontrolować przetwarzanie i chronić jakość żywności, od surowców dostarczanych do opakowań wychodzących.

Do najważniejszych z nich należy konieczność czyszczenia i dezynfekcji zakładu i sprzętu wystarczającego do produkcji żywności wolnej od zagrożeń fizycznych, alergennych, chemicznych i mikrobiologicznych. Ponadto ważne jest, aby zrozumieć powody, dla których należy wyczyścić roślinę spożywczą. Powody to:

- Zmniejszenie zagrożeń związanych z żywnością - zatruciem pokarmowym i zanieczyszczeniem ciałami obcymi

- Aby zachować zgodność z lokalnymi i międzynarodowymi przepisami

- Aby spełnić określone wymagania klientów, np. Tesco

- Spełnienie wymagań światowych norm bezpieczeństwa żywności (GFSI)

- Utrzymanie pozytywnych wyników audytu i inspekcji

- Aby zapewnić maksymalną produktywność roślin

- Przedstawienie higienicznego obrazu wizualnego

- Promowanie bezpiecznych warunków pracy dla personelu, wykonawców i gości

- Aby zachować trwałość produktu

- Aby uniknąć inwazji szkodników

Czyszczenie jest koniecznością w każdej produkcji żywności. Dobry system CIP pomaga obniżyć koszty i skrócić przestoje potrzebne do czyszczenia.

Linia do produkcji masła (źródło - GEA)

Czyszczenie w ramach produkcji

Producenci chcą przez cały czas zapewnić bezpieczeństwo żywności, jednocześnie ograniczając do minimum przestoje związane z CIP. Doprowadziło to do ustrukturyzowanego podejścia do czyszczenia jako części produkcji, a nie jej przerwania i oddzielenia od produkcji. Zasady czyszczenia zależą od rodzaju wytwarzanego produktu spożywczego i jego właściwości. Na przykład metody czyszczenia odpowiednie dla produktów mlecznych mogą nie być odpowiednie dla produktów z sokami owocowymi. Jednym ze sposobów poprawy wydajności czyszczenia jest wdrożenie ustrukturyzowanych wytycznych i procedur, które zwiększają kontrolę producenta nad parametrami czyszczenia. Czyszczenie zgodnie z harmonogramami i określonymi wytycznymi zapewnia bezpieczeństwo żywności i jakość produktów.

Ryzyko nieefektywnych i nieefektywnych systemów CIP

Bezpieczeństwo żywności i spory sądowe

Częste przypadki katastrof związanych z bezpieczeństwem żywności na całym świecie są często spowodowane prostymi błędami lub wadliwymi procesami w fabryce żywności lub napojów, które prowadzą do chorób, urazów, a nawet śmierci osób spożywających zanieczyszczone produkty. Oprócz ludzkiej tragedii, te incydenty związane ze skażeniem prowadzą do kosztów wycofania produktów, utraty zaufania do marki firmy, a ostatecznie do utraty przychodów. Skutek niewłaściwego czyszczenia jest kosztowny dla zakładu, co stanowi naruszenie przepisów bezpieczeństwa przemysłu spożywczego i napojów.

Przestój w produkcji

Firmy produkujące żywność i napoje nieustannie dążą do obniżenia wydatków operacyjnych i zmniejszenia ilości odpadów, aby obniżyć koszty produkcji bez wpływu na jakość produktu. Jednak gdy trwa proces CIP, przestaje działać produkcja. Ma to wpływ na rentowność. W rezultacie ujawniają się dwie negatywne dla biznesu tendencje:

- Kiedy pojawia się problem, zachodzi naturalna reakcja, aby uniknąć szukania pierwotnej przyczyny problemu. Taka interwencja mogłaby wymagać jeszcze bardziej czasochłonnych prac konserwacyjnych.

- Biorąc pod uwagę ryzyko zanieczyszczenia, które jest głównym celem większości operatorów, operator CIP ma tendencję do nadmiernego kompensowania wydłużonego czasu czyszczenia.

Na szczęście nowe technologie CIP łagodzą powyższe problemy dzięki znacznej poprawie wydajności:

- Bardziej zaawansowana automatyzacja CIP umożliwia radykalne skrócenie czasu rozwiązywania problemów w przypadku wystąpienia problemu, skracając to, co kiedyś zajmowało kilka godzin, do minut diagnostyki.

- Zoptymalizowany proces CIP może znacznie skrócić czas czyszczenia.

Wysokie zużycie energii i wody

Poprawa wydajności nie koncentruje się tylko na skróceniu czasu cyklu oraz zużyciu energii, wody i chemikaliów. Istniejące procesy czyszczenia na miejscu (CIP) są czasochłonne i powodują marnotrawstwo dużej ilości energii, wody i chemikaliów. Nowe innowacje w technologii CIP pozwalają operatorom zakładów obniżyć koszty w sposób przyjazny dla środowiska, przy jednoczesnym zachowaniu zgodności z regulacyjnymi normami bezpieczeństwa.

Linia rozlewnicza do produktów mleczarskich (źródło - GEA)

Strategia optymalizacji

Chociaż wymagania każdego zakładu przetwórstwa żywności i napojów są różne, a szczegóły będą się różnić, doświadczenie pokazało, że najbardziej udane podejście do CIP opiera się na następujących filarach:

- Skuteczny i wydajny projekt

- Efektywności energetycznej

- Optymalizacja automatyzacji

Skuteczny i wydajny projekt

Efektywność można uzyskać, wprowadzając mniejsze, zdecentralizowane systemy CIP do zakładu. Takie podejście zmniejsza ilość energii wymaganej do transportu ogrzanych chemikaliów długimi rurami do najdalszych zakątków instalacji produkcyjnej. Krótsze odległości dostarczania detergentów oszczędzają wodę, energię i czas.

Efektywności energetycznej

Do 30% oszczędności energii można uzyskać, wprowadzając ulepszenia do nieefektywnych, przestarzałych elementów wyposażenia, które marnują energię elektryczną, oraz modyfikując nieekonomiczne procesy biznesowe. Przykłady obejmują wprowadzenie napędów o zmiennej prędkości zamiast napędów o stałej prędkości, tak aby operatorzy mogli określać natężenie przepływu w ramach parametrów receptury. Po stronie procesu można dokonać regulacji, lepiej równoważąc czas i objętość płukania.

Optymalizacja automatyzacji

Wdrożenie czyszczenia dostosowanego do produkcji, poprzez zaawansowane systemy automatyzacji, które automatycznie dostosowują procesy czyszczenia w zależności od informacji zwracanych przez czujniki i monitory, poprawi wyniki czyszczenia, skróci przestoje i zapewni bezpieczeństwo żywności. Najbardziej zaawansowane systemy czyszczące stale monitorują parametry produkcji i wskazują potrzeby CIP.

Elementy sterujące, czujniki i alarmy to wszystkie elementy automatyzacji, które umożliwiają wdrażanie kokpitów menedżerskich i ustawianie kluczowych wskaźników wydajności (KPI). Automatyzacja poprawia jakość dostępnych informacji i pozwala na ściślejszą kontrolę różnych części procesu czyszczenia (np. Tworzenie parametrów dotyczących otwierania i zamykania zaworów oraz pracy pompy). Ważne jest, aby architektura automatyzacji była otwarta; umożliwia to sprzętowi do przetwarzania CIP komunikowanie się z innymi urządzeniami procesowymi, takimi jak zbiorniki lub pasteryzatory. Zintegrowana możliwość „sprawdzania statusu” usprawnia efektywność operacji.

Rheonics czujniki lepkości i gęstości są kompatybilne z CIP i dodają zaawansowaną „inteligencję” do systemów CIP

Lepkość jest właściwością, na którą ma wpływ na poziomie molekularnym i która zawiera olbrzymią ilość informacji o płynie procesowym, ale jest trudna do wiarygodnego określenia ilościowego za pomocą istniejących instrumentów.

Podstawowe korzyści z Rheonics Czujniki lepkości i gęstości w odniesieniu do wymagań systemu Clean In Place:

- Rheonics czujniki są przystosowane do pracy w trybie CIP i spełniają wymagania higieniczne dotyczące projektowania sprzętu przetwórczego. Rheonics SRV i SRD są dostępne w tri-clamp i DIN 11851 oprócz niestandardowych przyłączy procesowych. Zarówno SRV, jak i SRD spełniają wymogi zgodności z przepisami dotyczącymi kontaktu z żywnością, zgodnie z przepisami amerykańskiej FDA i UE.

- Monitoruj, optymalizuj proces CIP i wykrywaj punkty końcowe czyszczenia. SRV (i SRD) monitoruje czyszczenie przewodów cieczy za pomocą monitoring lepkość (i gęstość) środka czyszczącego/rozpuszczalnika podczas fazy czyszczenia. Czujnik wykrywa wszelkie drobne pozostałości lub zanieczyszczenia, umożliwiając operatorowi podjęcie decyzji, czy linia jest czysta/odpowiednia. Alternatywnie SRV (i SRD) dostarcza informacje do automatycznego systemu czyszczenia, aby zapewnić pełne i powtarzalne czyszczenie pomiędzy seriami, zapewniając w ten sposób pełną zgodność z normami sanitarnymi obowiązującymi w zakładach produkujących żywność.

- Łatwa instalacja i brak konieczności rekonfiguracji / ponownej kalibracji - zero konserwacji / przestojów. W mało prawdopodobnym przypadku uszkodzenia czujnika należy wymienić czujniki bez wymiany lub ponownego programowania elektroniki. Doraźne zamienniki zarówno czujnika, jak i elektroniki, bez aktualizacji oprogramowania sprzętowego i zmian kalibracji. Łatwy montaż. Dostępne ze standardowymi i niestandardowymi przyłączami procesowymi, takimi jak NPT, Tri-Clamp, DIN 11851, kołnierzowe, Varinline i inne przyłącza sanitarne i higieniczne. Żadnych specjalnych komór. Łatwe do usunięcia w celu czyszczenia lub kontroli. SRV jest również dostępny w wersji DIN11851 i tri-clamp złącze ułatwiające montaż i demontaż. Sondy SRV są hermetycznie uszczelnione w celu czyszczenia na miejscu (CIP) i obsługują mycie pod wysokim ciśnieniem za pomocą złączy IP69K M12.

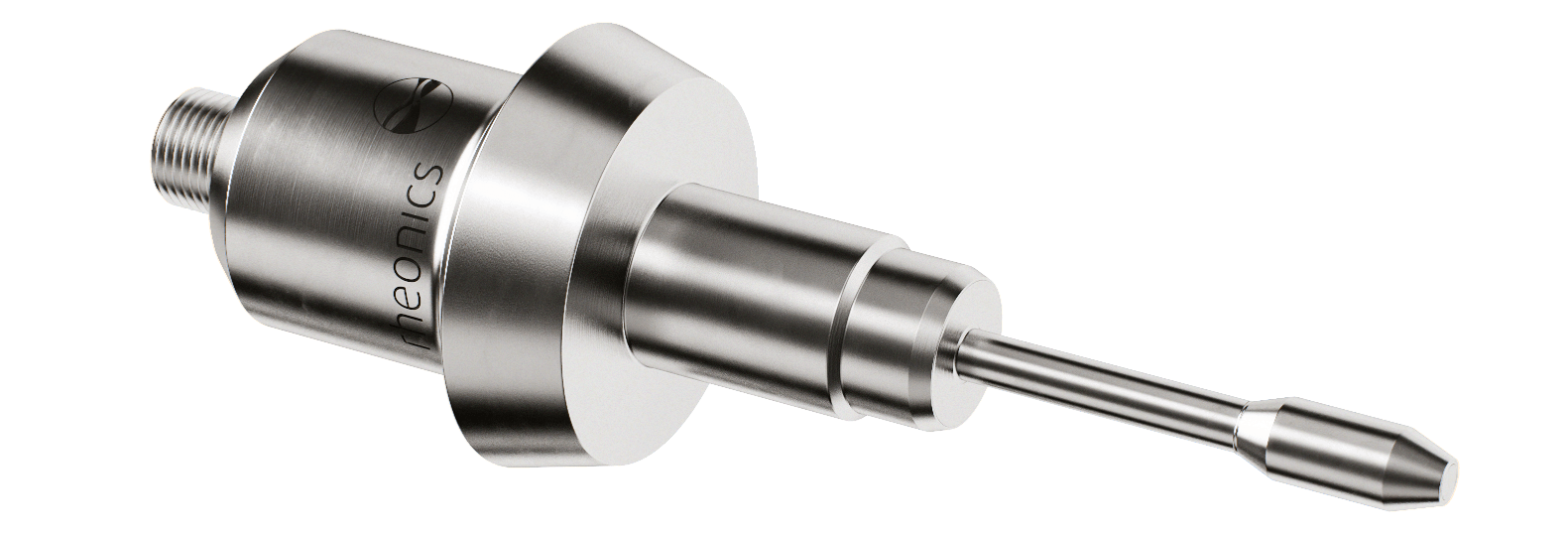

SRV – wiskozymetr liniowy (DIN 11851 i Tri-clamp połączenia dla przemysłu spożywczego i farmaceutycznego)

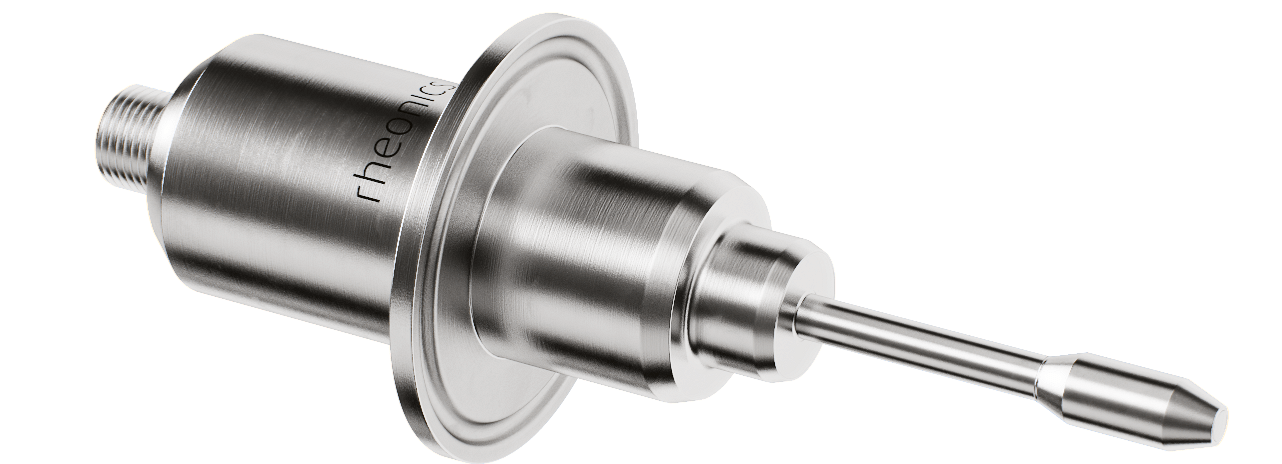

SRD – wbudowany miernik gęstości i lepkości (DIN 11851 i Tri-clamp połączenia dla przemysłu spożywczego i farmaceutycznego)

Dlaczego ważna jest optymalizacja procesów CIP w branży spożywczej oraz wykrywanie końcowego punktu czyszczenia?

- Aby skrócić czas czyszczenia

- Aby skrócić czas zmiany pracy

- Lepsze zarządzanie materiałami i chemikaliami, które muszą być następnie poddane recyklingowi / utylizacji / odzysku przy zmniejszeniu ilości odpadów

- Aby zmniejszyć zużycie energii i wody

Nowoczesne systemy CIP, wyposażone w Rheonics czujniki i oprogramowanie do automatyzacji umożliwiają proste przeanalizowanie wszystkich aspektów procesu. Możliwość śledzenia systemu zapewnia szereg korzyści:

- Operatorzy mogą sprawdzić każdą operację CIP, aby sprawdzić, czy zadziałała prawidłowo – monitorowanie w czasie rzeczywistymoring stanu początkowego, pośredniego i końcowego linii

- Diagnostyka jest prosta do wykonania i dostarcza szczegółowych informacji o każdym elemencie cyklu czyszczenia

- Błędy i problemy można szybko wskazać i naprawić

- Kierownicy zakładów mogą generować szczegółowe raporty operacyjne

- Raporty dotyczące bezpieczeństwa żywnościowego dla organów regulacyjnych są łatwe w przygotowaniu i bardziej kompleksowe

Ciągłe badania i ścisła współpraca z klientami dają nam zarówno dogłębną, jak i szerszą wiedzę na temat zagadnień związanych z bezpieczeństwem żywności, począwszy od przetwarzania żywności, poprzez napełnianie i pakowanie. Umożliwiamy naszym klientom korzystanie z tej wiedzy i doświadczenia poprzez sprawdzone rozwiązania produkcyjne.

Referencje:

- PORADNIK - Czyszczenie na miejscu - przewodnik po technologii czyszczenia w przemyśle spożywczym, Przez Tetra Pak.

- WHITE PAPER/EFEKTYWNY RAPORT - Jak zoptymalizować procesy czyszczenia na miejscu (CIP) w produkcji żywności i napojów, autorzy: Benjamin Jude i Eric Lemaire (Schneider Electric)

- Rozwiązania GEA CIP / SIP - https://www.gea.com/en/products/cleaners-sterilizers/cip-sip/index.jsp

Rheonics gęstościomierze i lepkościomierze są dostępne jako sondy i systemy przepływowe do montażu w zbiornikach, liniach technologicznych i reaktorach. Wszystko Rheonics produkty są zaprojektowane tak, aby wytrzymać najcięższe warunki procesowe, wysoką temperaturę, wysoki poziom wstrząsów, wibracji, materiałów ściernych i chemikaliów.