Optymalną wydajność procesu można zapewnić dzięki monitoring zdrowie gnojowicy w sposób ciągły. Pomaga spełnić bardziej rygorystyczne wymagania dotyczące czystości i dokładności mieszania zawiesin nowej generacji.

Nowsze zawiesiny nie są dobrze zdefiniowane i wymagają precyzyjnego dostrojenia do określonych procesów, co jest możliwe dzięki zaawansowanym danym z czujników. Spójność procesu waflowego jest znacznie poprawiona dzięki wglądowi w czasie rzeczywistym i automatyzacji.

Ciągła optymalizacja lepkości/gęstości przyczynia się do obniżenia kosztów posiadania procesu CMP i materiałów eksploatacyjnych

- Zapobiegaj problemom z funkcjami alarmów

Wprowadzenie do aplikacji

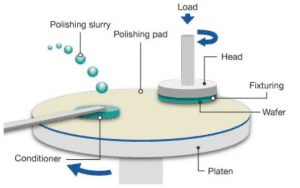

Polerowanie chemiczno-mechaniczne (CMP) powierzchni jest często związane z planaryzacją chemiczno-mechaniczną, która jest procesem usuwania materiałów powierzchniowych w wyniku reakcji chemicznej. CMP to standardowy proces produkcyjny w branży półprzewodników do wytwarzania układów scalonych i dysków pamięci.

Przegląd procesów planaryzacji chemiczno-mechanicznej w przemyśle produkcji półprzewodników | Źródło: Azom https://www.azom.com/article.aspx?ArticleID=12527

Zawiesina zawierająca głównie czystą wodę, odczynnik chemiczny i różne cząstki polerujące jest stosowana między padem polerskim a wafelkiem.

Dlaczego w CMP potrzebna jest kontrola procesu gnojowicy?

Przemysł półprzewodników polega na skali i utrzymywaniu ścisłej kontroli jakości podczas całego procesu. W procesach wielomaskowych zawiesiny CMP określają teksturę powierzchni, na której osadzane są kolejne warstwy. Komponenty elektroniczne o mniejszych wymiarach wymagają bardziej wyrafinowanych procesów CMP. Celem klienta jest posiadanie płaskich, gładkich, polerowanych wafli.

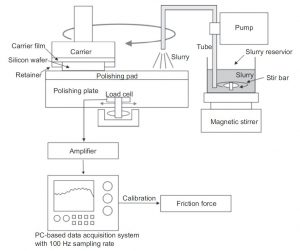

Schemat schematyczny procesu CMP | Źródło: Chemiczne i fizyczne mechanizmy dielektrycznego chemiczno-mechanicznego polerowania (CMP), w książce: Advances in Chemical Mechanical Planarization (CMP), Y. Moon, grudzień 2016 | DOI: 10.1016/B978-0-08-100165-3.00001-2

Przy minimalnych rozmiarach cech spadających poniżej 10 nm, specyfikacje defektów na poziomie płytki stały się bardziej rygorystyczne. W rezultacie procesy CMP stały się bardziej złożone, a standardy jakości gnojowicy stały się bardziej rygorystyczne. Chociaż zawiesina może być ściśle kontrolowana w miejscu produkcji (POM), kolejne operacje, takie jak transport, przenoszenie, mieszanie, filtracja i dozowanie na wkładce mogą zmienić jej właściwości chemiczne (np. wpływać na utleniacze lub dodatki). Zmiana takich parametrów może wpłynąć na wydajność procesu i przyczynić się do defektów na poziomie płytek, wpływając w ten sposób na wydajność modułu. Aby zapobiec takim niepożądanym efektom, właściwości chemiczne gnojowicy muszą być stale monitorowane w miejscu użycia.

Znaczenie lepkości i gęstości zawiesiny CMP w operacjach polerowania

Informacje o lepkości i gęstości gnojowicy dostarczają kluczowych informacji do oceny dyspersja cząstek w zawiesinach CMP ze względu na związek, który istnieje między lepkość i wielkość cząstek. Dostarcza kluczowych informacji, które pomagają formulatorom dostosować się do ich indywidualnych wymagań.

Konsystencja zaczynu zależy od składników chemicznych i mechanicznych. Zawiesina ta powinna mieć wąskie, jednolite rozkłady wielkości cząstek i ciała stałe o jednakowej gęstości. Zmiana gęstości wskazuje na niejednorodność zawiesiny, co zmienia skuteczność polerowania. Aglomeracje i duże cząstki można usunąć za pomocą filtrów w blenderze, ale wahania gęstości są bardziej podstępne. Możliwe jest, że cząstki zawiesiny spełniają wymagania specyfikacji i przechodzą przez filtry. Zawiesina jest zazwyczaj transportowana w stężeniu, a następnie rozcieńczana wodą lub nadtlenkiem wodoru w fabryce. Zbiornik lub bęben na gnojowicę może mieć większą gęstość na dnie z powodu niedostatecznego wymieszania. Początkowo jakość materiału przychodzącego do narzędzia CMP zależy od praktyk produkcyjnych w połączeniu z mieszaniem i przechowywaniem na miejscu. Monitoring gęstość zawiesiny zapewnia dostarczenie właściwej mieszanki do narzędzi procesowych.

Dla monitaoring napływającej szlamie, powszechną metodą stała się densytometria. Różnice w gęstości wskazują na niejednorodność zawiesiny (tj. w danym momencie możliwe jest wyższe stężenie dużych cząstek), co może mieć wpływ na szybkość usuwania i prowadzić do defektów.

- Gęstość – wskaźnik składników zawiesiny i właściwości mieszanki oraz skuteczny wskaźnik monitu mieszankioring I kontrola

- Lepkość – Wskaźnik konsystencji mieszanki

Ograniczenia pozostałych parametrów:

- pH – gnojowicy są buforowane chemicznie, nieznaczna zmienność wraz ze zmianami proporcji mieszanki

- ORP (Potencjał utleniania-redukcji) – nie zmienia się wraz ze stosunkiem mieszania w większości mieszanek zawiesiny CMP

- Przewodność lub TDS – zwykle ma dobrą czułość w stosunku do mieszania, często nie może być stosowany jako niezależny parametr kontrolny, wartości przewodności różnią się w różnych partiach tej samej gnojowicy, mogą również zmieniać się wraz ze starzeniem się tej samej partii gnojowicy podczas zalecanego okresu przechowywania

Rheonicsrozwiązania w zakresie kontroli i zapewnienia jakości zawiesin półprzewodnikowych CMP

Zautomatyzowany pomiar i kontrola lepkości na linii ma kluczowe znaczenie dla kontrolowania lepkości podczas procesu produkcyjnego i zapewnienia pełnej zgodności krytycznych parametrów z wymaganiami dla wielu partii, bez konieczności polegania na metodach pomiaru offline i technikach pobierania próbek. Rheonics oferuje następujące rozwiązania w zakresie kontroli i optymalizacji procesów,

Mierniki lepkości i gęstości

- In-line Lepkość pomiary: Rheonics" SRV to szerokozakresowe urządzenie do pomiaru lepkości w linii, zdolne do wykrywania zmian lepkości w dowolnym strumieniu procesowym w czasie rzeczywistym.

- In-line Lepkość i gęstość pomiary: Rheonics" SRD jest przyrządem do jednoczesnego pomiaru gęstości i lepkości w linii. Jeśli pomiar gęstości jest ważny dla twoich operacji, SRD jest najlepszym czujnikiem spełniającym twoje potrzeby, z możliwościami operacyjnymi podobnymi do SRV oraz dokładnymi pomiarami gęstości.

Zintegrowane, gotowe pod klucz jakość i konserwacjami

Rheonics oferuje zintegrowane rozwiązanie „pod klucz” do zarządzania jakością, składające się z:

- In-line Lepkość pomiary: Rheonics'SRV - szerokozakresowy, wbudowany miernik lepkości z wbudowanym pomiarem temperatury płynu

- Rheonics Monitor procesu: zaawansowany predykcyjny kontroler śledzenia do monitorowania i kontrolowania zmian warunków procesu w czasie rzeczywistym

- Rheonics RheoPulse , , , , , , , , , , , , ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, ,, , w automatyczny dOsing: Autonomiczny system poziomu 4, który zapewnia brak kompromisów z ustalonymi limitami lepkości i automatycznie aktywuje zawory obejściowe lub pompy w celu adaptacyjnego dozowania składników mieszanki

Czujnik SRV jest umieszczony w linii, więc stale mierzy lepkość (i gęstość w przypadku SRD). Alerty można skonfigurować tak, aby powiadamiały operatora o niezbędnych działaniach lub cały proces zarządzania można w pełni zautomatyzować RPTC (Rheonics Predykcyjny kontroler śledzenia). Zastosowanie SRV w linii technologicznej produkcyjnej skutkuje poprawą produktywności, marży zysku i osiągnięciem zgodności z przepisami. Rheonics czujniki mają kompaktową obudowę, co ułatwia instalację OEM i modernizację. Nie wymagają konserwacji ani ponownej konfiguracji. Czujniki zapewniają dokładne, powtarzalne wyniki niezależnie od sposobu i miejsca montażu, bez konieczności stosowania specjalnych komór, uszczelek gumowych lub zabezpieczeń mechanicznych. Nie wykorzystujące materiałów eksploatacyjnych i nie wymagające ponownej kalibracji, SRV i SRD są niezwykle łatwe w obsłudze, co skutkuje wyjątkowo niskimi kosztami eksploatacji w całym okresie użytkowania.

Po ustaleniu środowiska procesowego zwykle nie potrzeba wiele wysiłku, aby utrzymać spójność integralności systemów – operatorzy mogą polegać na ścisłej kontroli dzięki Rheonics rozwiązanie do zarządzania jakością produkcji.

Doskonała konstrukcja i technologia czujnika

Mózgiem tych czujników jest wyrafinowana, opatentowana elektronika. SRV i SRD są dostępne ze standardowymi przyłączami procesowymi, takimi jak ¾” NPT, DIN 11851, kołnierzowe i Tri-clamp umożliwiając operatorom wymianę istniejącego czujnika temperatury w linii technologicznej na SRV/SRD, dostarczając bardzo cennych i przydatnych informacji o płynie procesowym, takich jak lepkość, oprócz dokładnego pomiaru temperatury za pomocą wbudowanego czujnika Pt1000 (dostępna klasa AA, A, B DIN EN 60751) .

Elektronika zbudowana tak, aby pasowała do Twoich potrzeb

Dostępna zarówno w obudowie przetwornika, jak i małej obudowie do montażu na szynie DIN, elektronika czujnika umożliwia łatwą integrację z liniami procesowymi i wewnątrz szaf maszynowych.

Łatwa integracja

Wiele analogowych i cyfrowych metod komunikacji zaimplementowanych w elektronice czujnika sprawia, że podłączenie do przemysłowych sterowników PLC i systemów sterowania jest proste i proste.

Opcje komunikacji analogowej i cyfrowej

Opcjonalne opcje komunikacji cyfrowej

Zgodność z ATEX i IECEx

Rheonics oferuje czujniki iskrobezpieczne z certyfikatami ATEX i IECEx do stosowania w środowiskach niebezpiecznych. Czujniki te spełniają zasadnicze wymagania bezpieczeństwa i higieny pracy związane z projektowaniem i konstrukcją urządzeń i systemów ochronnych przeznaczonych do stosowania w przestrzeniach zagrożonych wybuchem.

Posiadane przez firmę certyfikaty iskrobezpieczności i przeciwwybuchowości Rheonics pozwala także na dostosowanie istniejącego czujnika, pozwalając naszym klientom uniknąć czasu i kosztów związanych z identyfikacją i testowaniem alternatywy. Można dostarczyć czujniki niestandardowe do zastosowań wymagających od jednej jednostki do tysięcy jednostek; z czasem realizacji wynoszącym tygodnie zamiast miesięcy.

Rheonics SRV & SRD posiadają zarówno certyfikat ATEX, jak i IECEx.

Realizacja

Zainstaluj czujnik bezpośrednio w strumieniu procesowym, aby wykonywać pomiary lepkości i gęstości w czasie rzeczywistym. Nie jest wymagana linia obejściowa: czujnik można zanurzyć w linii; natężenie przepływu i wibracje nie wpływają na stabilność i dokładność pomiaru. Zoptymalizuj wydajność mieszania, zapewniając powtarzalne, kolejne i spójne testy płynu.

Lokalizacje kontroli jakości w linii

- W czołgach

- W rurach łączących między różnymi pojemnikami procesowymi

Instrumenty / czujniki

SRV Wiskozymetr LUB an SRD dla dodatkowej gęstości

Rheonics Wybór instrumentu

Rheonics projektuje, produkuje i sprzedaje innowacyjne czujniki i monitory płynóworing systemy. Precyzja zbudowana w Szwajcarii, RheonicsWiskozymetry i gęstościomierze in-line charakteryzują się czułością wymaganą w danym zastosowaniu i niezawodnością niezbędną do przetrwania w trudnych warunkach operacyjnych. Stabilne wyniki – nawet w niekorzystnych warunkach przepływu. Brak wpływu spadku ciśnienia lub natężenia przepływu. Równie dobrze nadaje się do pomiarów kontroli jakości w laboratorium. Nie ma potrzeby zmiany żadnego komponentu ani parametru, aby mierzyć w pełnym zakresie.

Sugerowane produkty do zastosowania

- Szeroki zakres lepkości - monitoruj cały proces

- Powtarzalne pomiary zarówno płynów newtonowskich, jak i nienewtonowskich, płynów jednofazowych i wielofazowych

- Hermetycznie zamknięte, wszystkie części ze stali nierdzewnej 316L zwilżane

- Wbudowany pomiar temperatury płynu

- Kompaktowy kształt ułatwiający instalację w istniejących liniach technologicznych

- Łatwy w czyszczeniu, nie wymaga konserwacji ani ponownej konfiguracji

- Pojedynczy przyrząd do pomiaru gęstości procesowej, lepkości i temperatury

- Powtarzalne pomiary zarówno płynów newtonowskich, jak i nienewtonowskich, płynów jednofazowych i wielofazowych

- Konstrukcja wykonana w całości z metalu (stal nierdzewna 316L)

- Wbudowany pomiar temperatury płynu

- Kompaktowy kształt ułatwiający montaż w istniejących rurach

- Łatwy w czyszczeniu, nie wymaga konserwacji ani ponownej konfiguracji