Proces przetwarzania płynnego mleka w suchy proszek polega na usunięciu większości wody. Ilość usuniętej wody jest wielokrotnie większa niż ilość wody w gotowym produkcie. Podczas tego procesu zachodzą istotne zmiany we właściwościach, strukturze i wyglądzie budynku. Produkt mleczny jest dość wrażliwy, a na jego jakość mogą drastycznie wpłynąć czynniki takie jak ciepło czy bakterie.

Lepkość mleka na etapie atomizacji ma decydujący wpływ na właściwości otrzymanego mleka w proszku. Zainstalowany w punkcie przed rozpylaczem wiskozymetr zapewnia znacznie lepszą kontrolę procesu rozpylania, co prowadzi do zmniejszenia marnotrawstwa, mniejszego zużycia energii i lepszej kontroli tekstury produktu, gęstości nasypowej i zawartości wilgoci.

Zastosowanie

Mleko w proszku, znane również jako mleko w proszku, to produkt mleczny, który jest wytwarzany przez odwadnianie płynnego mleka w kilku procesach suszenia, aż do uzyskania proszku.

Mleko w proszku może być wykorzystywane do różnych zastosowań, takich jak:

- Rekombinacja mleka i przetworów mlecznych

- W przemyśle piekarniczym do zwiększenia objętości pieczywa i poprawy jego zdolności wiązania wody. Chleb pozostanie wtedy świeży przez dłuższy czas

- Zamiennik jajek w chlebie i ciastkach

- Produkcja czekolady mlecznej w branży czekoladowej

- Produkcja kiełbas i różnego rodzaju dań gotowych w przemyśle spożywczym i gastronomii

- W żywności dla niemowląt: mleko w proszku dla niemowląt

- Produkcja lodów

- Pasza dla zwierząt, akcelerator wzrostu cieląt

- Wypieki, przekąski i zupy

- Przedłużenie mleka serowego (proszek jest dodawany do lokalnego świeżego mleka w celu zwiększenia wydajności sera)

- Desery mleczne

- Bezpośrednie użytkowanie konsumenckie (odtwarzanie w domu)

- Mieszanki dla niemowląt

- Produkty odżywcze dla inwalidów, sportowców, do użytku szpitalnego itp.

- Mleko rekombinowane „świeże”, UHT, zagęszczone i słodzone skondensowane

- Sery rekombinowane, głównie „miękkie” lub „świeże”

- Rekombinowana kawa i kremy do ubijania

- Jogurty rekombinowane i inne produkty fermentowane

Mleko w proszku to wytworzony produkt mleczny powstały przez odparowanie mleka do suchej masy. Jednym z celów suszenia mleka jest jego konserwacja; mleko w proszku ma znacznie dłuższą trwałość niż mleko w płynie i nie wymaga przechowywania w lodówce ze względu na niską zawartość wilgoci. Innym celem jest zmniejszenie jego masy dla ekonomii transportu. Mleko w proszku i produkty mleczne obejmują takie produkty, jak pełne mleko w proszku, mleko w proszku odtłuszczone, maślanka w proszku, produkty serwatkowe w proszku i mieszanki mleczne w proszku. Każdy obszar zastosowania ma swoje własne specyficzne wymagania dotyczące mleka w proszku.

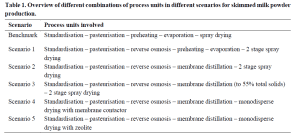

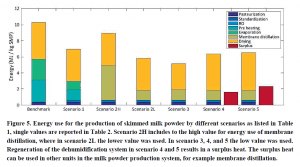

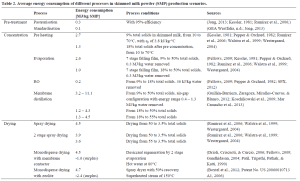

Produkcja mleka w proszku obejmuje wiele procedur grzewczych, które zużywają dużo energii. Obecny proces produkcyjny został znacznie zoptymalizowany w ciągu ostatnich kilku dekad. Kluczowe znaczenie będzie miało przyjęcie nowych technologii mleka w proszku. Optymalizacja pojedynczych jednostek procesowych będzie miała wpływ na jednostki procesowe poprzedzające i następcze. W rezultacie bardzo ważne jest uwzględnienie całego łańcucha produkcyjnego. Celem inżynierów jest stworzenie procedury optymalizacji, która uwzględnia zużycie energii i wody, ocenę cyklu życia (LCA) oraz elementy ekonomiczne, co skutkuje zrównoważonym łańcuchem produkcji mleka w proszku.

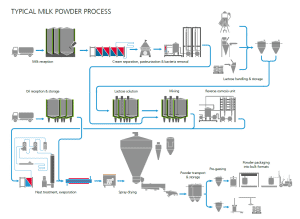

Proces produkcji mleka w proszku

Produkcja mleka w proszku to prosty proces, który można przeprowadzić na dużą skalę. Delikatne usuwanie wody przy możliwie najniższych kosztach w surowych warunkach higienicznych przy zachowaniu wszystkich pożądanych naturalnych właściwości mleka, takich jak kolor, smak, rozpuszczalność i wartość odżywcza, jest zaangażowane w produkcję.

Mleko pełnotłuste (pełna śmietanka) to około 87 procent wody. Odtłuszczone mleko składa się w około 91 procentach z wody. Woda jest usuwana z mleka w proszku podczas procesu produkcyjnego poprzez gotowanie mleka pod zmniejszonym ciśnieniem w niskiej temperaturze, proces znany jako parowanie. Otrzymane skoncentrowane mleko jest następnie rozpylane w postaci delikatnej mgiełki w gorące powietrze w celu usunięcia pozostałej wilgoci, co powoduje powstanie proszku.

Kluczowe etapy procesu produkcji mleka w proszku to:

Separacja

Tradycyjna metoda produkcji proszków mlecznych rozpoczyna się od pasteryzacji surowego mleka otrzymanego z mleczarni i rozdzielenia go na mleko odtłuszczone i śmietankę za pomocą odśrodkowego wirówki do śmietany.

Ogrzewanie wstępne

Kolejnym etapem procesu jest „podgrzewanie”, które polega na podgrzaniu standaryzowanego mleka do temperatury w zakresie od 75 do 120°C. Mleko utrzymywane jest w tym stanie przez określony czas, który może wynosić od kilku sekund do kilku minut (pasteryzacja: 72°C przez 15 sekund). Wstępne podgrzewanie powoduje kontrolowaną denaturację białek serwatkowych w mleku, a także niszczenie bakterii, dezaktywację enzymów, produkcję naturalnych przeciwutleniaczy i nadanie stabilności termicznej. Wstępne podgrzewanie może odbywać się pośrednio (poprzez wymienniki ciepła), bezpośrednio (poprzez wtrysk pary lub infuzję do produktu) lub połączenie tych dwóch. Aby obniżyć koszty energii, podgrzewacze pośrednie zazwyczaj wykorzystują ciepło odpadowe z innych części procesu.

parowanie

Podgrzane mleko jest zagęszczane etapami lub „efektami” w parowniku, zaczynając od około 9.0 procent suchej masy w przypadku mleka odtłuszczonego i 13 procent w przypadku mleka pełnego, a następnie wzrasta do 45-52% całkowitej suchej masy. Odbywa się to poprzez gotowanie mleka w opadającej warstwie wewnątrz pionowych rurek w temperaturze poniżej 72 °C i ekstrakcję wody w postaci pary. Ta para, którą można skompresować mechanicznie lub termicznie, jest następnie wykorzystywana do podgrzewania mleka w kolejnym efekcie parownika, który może działać przy niższym ciśnieniu i temperaturze niż w poprzednim efekcie. Aby uzyskać maksymalną wydajność energetyczną, nowoczesne zakłady mogą mieć do siedmiu efektów. W parowniku można usunąć ponad 85 procent wody zawartej w mleku.

Przegląd podstawowych procesów produkcyjnych | Źródło: GEA (https://www.gea.com/en/products/dryers-particle-processing/spray-dryers/food-dairy-products/msd-spray-dryer.jsp)

Suszenie rozpyłowe

Koncentrat mleka z parownika jest rozpylany na cienkie kropelki przed suszeniem rozpyłowym. Odbywa się to za pomocą rozpylacza z wirującym dyskiem lub serii dysz wysokociśnieniowych wewnątrz ogromnej komory suszącej w strumieniu gorącego powietrza (do 200 °C). Parowanie chłodzi kropelki mleka i nigdy nie osiągają one temperatury powietrza. Przed atomizacją koncentrat można podgrzać w celu zmniejszenia lepkości i zwiększenia energii dostępnej do suszenia. Duża część pozostałej wody odparowuje w komorze suszącej, pozostawiając drobny proszek o zawartości wilgoci około 6% i średniej wielkości cząstek typowo o średnicy 0.1 mm. Suszenie końcowe lub „wtórne” następuje w złożu fluidalnym lub szeregu takich złóż, w którym gorące powietrze jest przedmuchiwane przez warstwę sfluidyzowanego proszku, usuwając wodę do zawartości wilgoci 2-4 procent.

Źródło: GEA

Pakowanie i przechowywanie

Mleko w proszku jest znacznie bardziej stabilne niż świeże mleko, ale należy je chronić przed wilgocią, powietrzem, światłem i ciepłem, aby zachować ich jakość i okres przydatności do spożycia. Mleko w proszku łatwo wchłania wilgoć z powietrza, co powoduje szybkie pogorszenie jakości i zbrylanie się lub zbrylanie.

Tłuszcz zawarty w WMP może reagować z tlenem z powietrza, wytwarzając nieprzyjemne smaki, zwłaszcza w wyższych temperaturach przechowywania (> 30 °C), takich jak te występujące na niższych szerokościach geograficznych tropików. Mleko w proszku jest pakowane w wielościenne worki wyłożone plastikiem (25 kg) lub pojemniki zbiorcze (600 kg).

Krótki film przedstawiający procesy fabryki mleka w proszku (Źródło: GEA Group):

Względy energetyczne i środowiskowe

W procesie usuwania wody zużywane są duże ilości energii, dzięki czemu rozwijane przez lata rośliny stają się coraz bardziej energooszczędne. Parowniki są znacznie bardziej energooszczędne niż suszarki, ponieważ zużywają tylko ułamek kilograma pary (lub ekwiwalent energii) na kilogram usuniętej wody.

Proces suszenia ma duży udział w ogólnym zużyciu energii

Z drugiej strony suszarki zużywają kilka kilogramów pary (lub ekwiwalentu pary) na kilogram odparowanej wody. Suszenie sprayem może usunąć większość pozostałej wody w sposób czysty i szybki, ale suszarki rozpyłowe muszą być rezydencjami krótkoterminowymi. Dlatego też do końcowych etapów suszenia stosuje się złoża fluidalne. Proszek pozostaje przez kilka minut w złożu fluidalnym, pozwalając na usunięcie ostatniej wody. Powszechne jest, że zakłady produkujące mleko w proszku są bardzo duże, nieliczne i zlokalizowane na terenach wiejskich. Nowoczesne i dobrze zarządzane zakłady mają stosunkowo niewielki wpływ na środowisko. Ich zapotrzebowanie na energię jest umiarkowane, gdyż spalają węgiel lub gaz oraz zużywają znaczne ilości energii elektrycznej. Zużycie energii jest pod silną presją ekonomiczną, aby zostało zmniejszone, ale znaczna poprawa jest mało prawdopodobna.

Silosy, wirówki do śmietany i parowniki oraz związany z nimi sprzęt należy czyścić codziennie, podczas gdy suszarki należy czyścić tylko sporadycznie. Jako środki czyszczące stosuje się wodorotlenek sodu i kwas azotowy. Należy stosować odpowiednie metody usuwania zużytych płynów czyszczących. Pył mleka w proszku może przedostać się do lokalnego środowiska w przypadku awarii instalacji, ale zdarza się to rzadko.

Źródło: Moejes, SN (2019). Przeprojektowanie łańcucha produkcji mleka w proszku: ocena innowacyjnych technologii. Uniwersytet w Wageningen. https://doi.org/10.18174/498246

Wartość pomiarów lepkości na etapie suszenia rozpyłowego produkcji mleka w proszku

Suszenie to proces transferu masy polegający na usunięciu wody lub innego rozpuszczalnika poprzez odparowanie z ciała stałego, zawiesiny lub cieczy. Proces ten jest często używany jako końcowy etap produkcji przed sprzedażą lub pakowaniem produktów. Często w grę wchodzi źródło ciepła i medium do usuwania oparów wytworzonych w procesie. W bioproduktach, takich jak żywność, zboża i farmaceutyki, rozpuszczalnikiem, który należy usunąć, jest prawie zawsze woda.

Proces ten jest szeroko stosowany w przemyśle spożywczym i chemicznym do wytwarzania produktów tak różnorodnych, jak żywność dla niemowląt, kawa, mieszanki zup i barwniki. Wydajność suszenia w dużej mierze zależy od stopnia rozpylenia, który jest wprost proporcjonalny do lepkości roztworu nawozowego. Kontrola lepkości koncentratu mleka i całkowitej zawartości substancji stałych (TS) przed suszeniem rozpyłowym może poprawić produkcję składników mlecznych.

Tak więc lepkość mleka na etapie rozpylania ma decydujący wpływ na właściwości otrzymanego mleka w proszku. Zainstalowany w punkcie przed rozpylaczem wiskozymetr zapewnia znacznie lepszą kontrolę procesu rozpylania, co prowadzi do zmniejszenia marnotrawstwa, mniejszego zużycia energii i lepszej kontroli tekstury produktu, gęstości nasypowej i zawartości wilgoci.

Konsekwencje nieodpowiedniego zarządzania lepkością podczas suszenia rozpyłowego

Często ze względu na złożoność receptury, czas opracowania i koszty opracowania suszenie rozpyłowe w postaci proszku jest nieefektywne. Awaria parametru lepkości podczas suszenia rozpyłowego wpływa na wydajność produkcji na różne sposoby, m.in.:

- Jakość produktu końcowego jest niestabilna: problemy z konsystencją, różnice w składnikach, słaby ekstrakt suchy

- Zawartość wilgoci niezgodna ze specyfikacją

- Utrata wartości odżywczych

- Mniejszy lub zły gust

- Partie nitowane

- Krótki okres trwałości

- Nieefektywności w procesie produkcyjnym: utrata produktywności i zysków

- Strata energii: wieże suszące zużywają dużo energii i zwiększają koszty ogólne

Pomiary lepkości skondensowanego mleka stanowią wyzwanie ze względu na jego właściwości nienewtonowskie, zawieszone ciała stałe i gazy, intensywne przetwarzanie (ciśnienie, wibracje, zanieczyszczenia) oraz procedury czyszczenia.

Wyzwania związane z pomiarami

Pomiar lepkości skondensowanego mleka jest trudnym zadaniem ze względu na nienewtonowskie właściwości płynięcia, zagęszczanie z wiekiem oraz obecność zawieszonych ciał stałych i gazów. Narażenie na nieprzyjazne warunki procesowe, takie jak wibracje instalacji, zanieczyszczenia, środki czyszczące, kurz itp., stwarza dodatkowe wyzwania w projektowaniu sond on-line w zakładach przetwórstwa spożywczego.

Wiele obecnie dostępnych wiskozymetrów laboratoryjnych ma ograniczenia, tj. pomiary są czasochłonne i nie nadają się do szybkiego monitorowania w czasie rzeczywistym.oring lepkości koncentratu i może nie nadawać się do charakteryzowania próbek o złożonych właściwościach reologicznych (np. materiałów zależnych od czasu, temperatury i ścinania). Badania z użyciem wiskozymetrów rotacyjnych wykazały, że te ostatnie mają pewne ograniczenia w kontekście przetwarzania produktów mlecznych, co częściowo wyjaśnia ich słabe wykorzystanie w zakładach produkujących mleko w proszku. Niektóre ograniczenia konwencjonalnych wiskozymetrów można pokonać poprzez pomiary lepkości in-line, które monitorują lepkość koncentratu w czasie rzeczywistym w celu lepszej kontroli procesu.

Wymagania z wbudowanego monitora procesuoring sprzęt

Idealne narzędzie PAT (Technologie analityczne procesów) to instrument wbudowany, który może jednocześnie monitorować i mierzyć parametry procesu w czasie rzeczywistym, pracując w wysoce zautomatyzowanym środowisku. Przyrządy muszą mieć konstrukcję higieniczną i działać niezawodnie w całym cyklu technologicznym (produkcja i czyszczenie). Oznaczanie inline właściwości reologicznych poruszających się płynów (tj. koncentratów mlecznych) jest jednym z parametrów procesu, w przypadku którego narzędzia PAT mogą wnieść rzeczywistą wartość dodaną w zakresie optymalizacji kontroli procesu. Pomiar lepkości procesowej ma kluczowe znaczenie w monitorzeoring i sterowanie różnorodnymi procesami koncentracji w przemyśle mleczarskim. Ciągły monitoring reologicznego zachowania płynu może pozwolić na optymalizację procesu, np. pompowanie (unikanie blokowania i awarii pompy), parowanie (ograniczanie zanieczyszczenia i maksymalizacja usuwania wody) i suszenie rozpyłowe (unikanie zanieczyszczenia dyszy).

Aby zagwarantować, że każdy uzyskany pomiar jest reprezentatywny, optymalny projekt powinien umożliwiać czyszczenie na miejscu z niewielkim zanieczyszczeniem, szybkim czasem reakcji i dobrym odnowieniem próbki lub nawet lepiej, jeśli nie ma potrzeby pobierania próbek. Sonda musi spełniać przepisy sanitarne, takie jak eliminacja martwych punktów, w których mogłyby się rozmnażać zarazki. Ponieważ niektóre systemy rozpylania wykorzystują dysze wysokociśnieniowe, optymalną technikę pomiaru lepkości można określić na podstawie rodzaju rozpylania.

Badania wykazały, że drgania skrętne zapewniły najbardziej bezproblemową pracę systemów ocenianych pod kątem monitoring lepkość. Do jego zalet należy wysoka odporność na wibracje roślin, łatwość czyszczenia i niskie wymagania konserwacyjne, brak ruchomych części.

Co ważne, na pomiary nie mają wpływu zmiany natężenia przepływu ani obecność zawieszonych ciał stałych lub gazów. Zainstalowany w punkcie wstępnego atomizera wiskozymetr zapewniał znacznie lepszą kontrolę procesu atomizacji, co prowadziło do zmniejszenia strat, mniejszego zużycia energii i lepszej kontroli tekstury produktu, gęstości nasypowej i zawartości wilgoci. Inline monitor lepkościoring mleka w proszku poprawia produkcję poprzez optymalizację jednorodności mleka odwodnionego, tworzenie spójnych produktów odtworzonych, zwiększenie wydajności i zmniejszenie strat.

Rheonics' Korzyść

Kompaktowy kształt, brak ruchomych części i nie wymaga konserwacji

Rheonics' SRV i SRD mają bardzo małe wymiary, co ułatwia instalację OEM i modernizację. Umożliwiają łatwą integrację z dowolnym strumieniem procesu. Są łatwe w czyszczeniu i nie wymagają konserwacji ani ponownej konfiguracji. Mają niewielką powierzchnię, co pozwala na instalację Inline w dowolnej linii technologicznej, bez konieczności stosowania dodatkowej przestrzeni lub adaptera.

Higieniczny, sanitarny projekt

Rheonics SRV i SRD są dostępne w tri-clamp i DIN 11851 oprócz niestandardowych przyłączy procesowych.

Zarówno SRV, jak i SRD są zgodne z wymogami dotyczącymi kontaktu z żywnością zgodnie z przepisami amerykańskiej FDA i UE.

Wysoka stabilność i niewrażliwość na warunki montażu: Możliwa dowolna konfiguracja

Rheonics SRV i SRD wykorzystują unikalny, opatentowany rezonator współosiowy, w którym dwa końce czujników skręcają się w przeciwnych kierunkach, eliminując momenty reakcji podczas ich montażu, a tym samym czyniąc je całkowicie niewrażliwymi na warunki montażu i natężenia przepływu. Element czujnika znajduje się bezpośrednio w płynie, bez konieczności stosowania specjalnej obudowy lub klatki ochronnej.

Natychmiastowe dokładne odczyty dotyczące jakości — Pełny przegląd systemu i kontrola predykcyjna

RheonicsOprogramowanie jest potężne, intuicyjne i wygodne w użyciu. Płyn procesowy można monitorować w czasie rzeczywistym na zintegrowanym IPC lub komputerze zewnętrznym. Zarządzanie wieloma czujnikami rozmieszczonymi w całym zakładzie odbywa się z jednego pulpitu nawigacyjnego. Brak wpływu pulsacji ciśnienia podczas pompowania na działanie czujnika i dokładność pomiaru. Brak efektu wibracji.

Łatwa instalacja i brak konieczności ponownej konfiguracji / ponownej kalibracji - zero konserwacji / przestojów

W mało prawdopodobnym przypadku uszkodzenia czujnika należy wymienić czujniki bez wymiany lub ponownego programowania elektroniki. Doraźne zamienniki zarówno czujnika, jak i elektroniki, bez aktualizacji oprogramowania sprzętowego i zmian kalibracji. Łatwy montaż. Dostępne ze standardowymi i niestandardowymi przyłączami procesowymi, takimi jak NPT, Tri-Clamp, DIN 11851, kołnierzowe, Varinline i inne przyłącza sanitarne i higieniczne. Żadnych specjalnych komór. Łatwe do usunięcia w celu czyszczenia lub kontroli. SRV jest również dostępny w wersji DIN11851 i tri-clamp złącze ułatwiające montaż i demontaż. Sondy SRV są hermetycznie uszczelnione w celu czyszczenia na miejscu (CIP) i obsługują mycie pod wysokim ciśnieniem za pomocą złączy IP69K M12.

Rheonics przyrządy posiadają sondy ze stali nierdzewnej i opcjonalnie posiadają powłoki ochronne w sytuacjach specjalnych.

Niskie zużycie energii

Zasilacz 24 V DC o poborze prądu mniejszym niż 0.1 A podczas normalnej pracy.

Krótki czas reakcji i lepkość kompensowana temperaturą

Ultraszybka i solidna elektronika w połączeniu z kompleksowymi modelami obliczeniowymi sprawia, że Rheonics urządzenia jedne z najszybszych, wszechstronnych i najdokładniejszych w branży. SRV i SRD umożliwiają dokładne pomiary lepkości (i gęstości w przypadku SRD) w czasie rzeczywistym co sekundę i nie mają na nie wpływu zmiany natężenia przepływu!

Szerokie możliwości operacyjne

RheonicsPrzyrządy są zbudowane tak, aby wykonywać pomiary w najtrudniejszych warunkach.

SRV jest dostępny z najszerszy na rynku zakres działania wiskozymetru procesowego w linii:

- Zakres ciśnienia do 5000 psi

- Zakres temperatur od -40 do 200 ° C

- Zakres lepkości: od 0.5 cP do 50,000 cP (i więcej)

SRD: Pojedynczy instrument, potrójna funkcja - Lepkość, temperatura i gęstość

Rheonics' SRD to unikalny produkt, który zastępuje trzy różne przyrządy do pomiarów lepkości, gęstości i temperatury. Eliminuje trudności związane ze zlokalizowaniem trzech różnych instrumentów i zapewnia niezwykle dokładne i powtarzalne pomiary w najtrudniejszych warunkach.

Czyszczenie na miejscu (CIP) i sterylizacja na miejscu (SIP)

SRV (i SRD) monitoruje czyszczenie przewodów cieczy za pomocą monitoring lepkość (i gęstość) środka czyszczącego/rozpuszczalnika podczas fazy czyszczenia. Czujnik wykrywa wszelkie drobne pozostałości, umożliwiając operatorowi podjęcie decyzji, czy linia jest czysta/odpowiednia. Alternatywnie SRV (i SRD) dostarcza informacje do zautomatyzowanego systemu czyszczenia, aby zapewnić pełne i powtarzalne czyszczenie pomiędzy seriami, zapewniając w ten sposób pełną zgodność z normami sanitarnymi obowiązującymi w zakładach produkujących żywność.

Doskonała konstrukcja i technologia czujnika

Mózgiem tych czujników jest wyrafinowana, opatentowana elektronika. SRV i SRD są dostępne ze standardowymi przyłączami procesowymi, takimi jak ¾” NPT, DIN 11851, kołnierzowe i Tri-clamp umożliwiając operatorom wymianę istniejącego czujnika temperatury w linii technologicznej na SRV/SRD, dostarczając bardzo cennych i przydatnych informacji o płynie procesowym, takich jak lepkość, oprócz dokładnego pomiaru temperatury za pomocą wbudowanego czujnika Pt1000 (dostępna klasa AA, A, B DIN EN 60751) .

Elektronika zbudowana tak, aby pasowała do Twoich potrzeb

Dostępna zarówno w obudowie przetwornika, jak i małej obudowie do montażu na szynie DIN, elektronika czujnika umożliwia łatwą integrację z liniami procesowymi i wewnątrz szaf maszynowych.

Łatwa integracja

Wiele analogowych i cyfrowych metod komunikacji zaimplementowanych w elektronice czujnika sprawia, że podłączenie do przemysłowych sterowników PLC i systemów sterowania jest proste i proste.

Opcje komunikacji analogowej i cyfrowej

Opcjonalne opcje komunikacji cyfrowej

Zgodność z ATEX i IECEx

Rheonics oferuje czujniki iskrobezpieczne z certyfikatami ATEX i IECEx do stosowania w środowiskach niebezpiecznych. Czujniki te spełniają zasadnicze wymagania bezpieczeństwa i higieny pracy związane z projektowaniem i konstrukcją urządzeń i systemów ochronnych przeznaczonych do stosowania w przestrzeniach zagrożonych wybuchem.

Posiadane przez firmę certyfikaty iskrobezpieczności i przeciwwybuchowości Rheonics pozwala także na dostosowanie istniejącego czujnika, pozwalając naszym klientom uniknąć czasu i kosztów związanych z identyfikacją i testowaniem alternatywy. Można dostarczyć czujniki niestandardowe do zastosowań wymagających od jednej jednostki do tysięcy jednostek; z czasem realizacji wynoszącym tygodnie zamiast miesięcy.

Rheonics SRV & SRD posiadają zarówno certyfikat ATEX, jak i IECEx.

Realizacja

Zainstaluj czujnik bezpośrednio w kadzi, aby wykonywać pomiary lepkości i gęstości w czasie rzeczywistym. Nie jest wymagana linia obejściowa: czujnik można zanurzyć w linii; natężenie przepływu i wibracje nie wpływają na stabilność i dokładność pomiaru. Zoptymalizuj wydajność mieszania, przeprowadzając powtarzające się, kolejne i spójne testy płynu.

Rheonics Wybór instrumentu

Rheonics projektuje, produkuje i sprzedaje innowacyjne czujniki i monitory płynóworing systemy. Precyzja zbudowana w Szwajcarii, RheonicsWiskozymetry i gęstościomierze in-line charakteryzują się czułością wymaganą w danym zastosowaniu i niezawodnością niezbędną do przetrwania w trudnych warunkach operacyjnych. Stabilne wyniki – nawet w niekorzystnych warunkach przepływu. Brak wpływu spadku ciśnienia lub natężenia przepływu. Równie dobrze nadaje się do pomiarów kontroli jakości w laboratorium. Nie ma potrzeby zmiany żadnego komponentu ani parametru, aby mierzyć w pełnym zakresie.

Sugerowane produkty do zastosowania

- Szeroki zakres lepkości - monitoruj cały proces

- Powtarzalne pomiary zarówno płynów newtonowskich, jak i nienewtonowskich, płynów jednofazowych i wielofazowych

- Hermetycznie zamknięte, wszystkie części ze stali nierdzewnej 316L zwilżane

- Wbudowany pomiar temperatury płynu

- Kompaktowy kształt ułatwiający instalację w istniejących liniach technologicznych

- Łatwy w czyszczeniu, nie wymaga konserwacji ani ponownej konfiguracji

- Pojedynczy przyrząd do pomiaru gęstości procesowej, lepkości i temperatury

- Powtarzalne pomiary zarówno płynów newtonowskich, jak i nienewtonowskich, płynów jednofazowych i wielofazowych

- Konstrukcja wykonana w całości z metalu (stal nierdzewna 316L)

- Wbudowany pomiar temperatury płynu

- Kompaktowy kształt ułatwiający montaż w istniejących rurach

- Łatwy w czyszczeniu, nie wymaga konserwacji ani ponownej konfiguracji