Produkcja akumulatorów - kontrola gęstości i lepkości linii mieszania i powlekania zawiesiny akumulatorów

Wprowadzenie

Baterie litowe zapewniają bezpieczeństwo i niezawodność zarówno niezbędnych elementów, jak i wygody współczesnego życia. Mają długą listę rzeczywistych zastosowań - moc elektroniki użytkowej, moc pojazdu elektrycznego (EV), magazynowanie energii słonecznej, UPS, systemy alarmowe w odległych lokalizacjach, sprzęt mobilny i przenośne zasilacze. Obecnie ta technologia akumulatorów jest na krawędzi rewolucji w transporcie drogowym i magazynowaniu energii odnawialnej. Wydajność i żywotność baterii stanowią wąskie gardło dla pojazdów elektrycznych, a także stacjonarnych systemów magazynowania energii elektrycznej, aby wejść na rynek. Jedno jest już całkowicie jasne: procesy w całym procesie produkcji baterii muszą być zoptymalizowane, aby osiągnąć docelowe właściwości i utrzymać jakość.

Cele producentów akumulatorów

Zrównoważony rozwój – Zmniejszone zużycie energii i surowców

Producenci akumulatorów dążą do jak największego zmniejszenia swojego wpływu na środowisko. Niezbędne jest podejście do produkcji o obiegu zamkniętym, wykorzystujące czystą energię do zasilania produkcji ogniw baterii oraz sumienne pozyskiwanie surowców.

Niektórzy szukają sposobów na recykling zużytych baterii i recykling materiałów z powrotem do produkcji, aby „zamknąć pętlę”.

Stabilny, konkurencyjny proces produkcji

Wszystkie rozwiązania bateryjne mają ogniwo jako „najmniejszy wspólny mianownik”. W celu uzyskania większej pojemności bateria składa się z wielu małych ogniw połączonych szeregowo i równolegle. W świecie produkcji baterii jest to szczególnie prawdziwe – żaden akumulator nie jest mocniejszy niż jego najsłabsze ogniwo.

Może wystąpić znacząca różnica w cyklu życia i jakości najlepszych i najgorszych ogniw. Powtarzając i stabilizując procesy produkcyjne, rozwiązania akumulatorowe w wymagających zastosowaniach będą miały wyższą jakość.

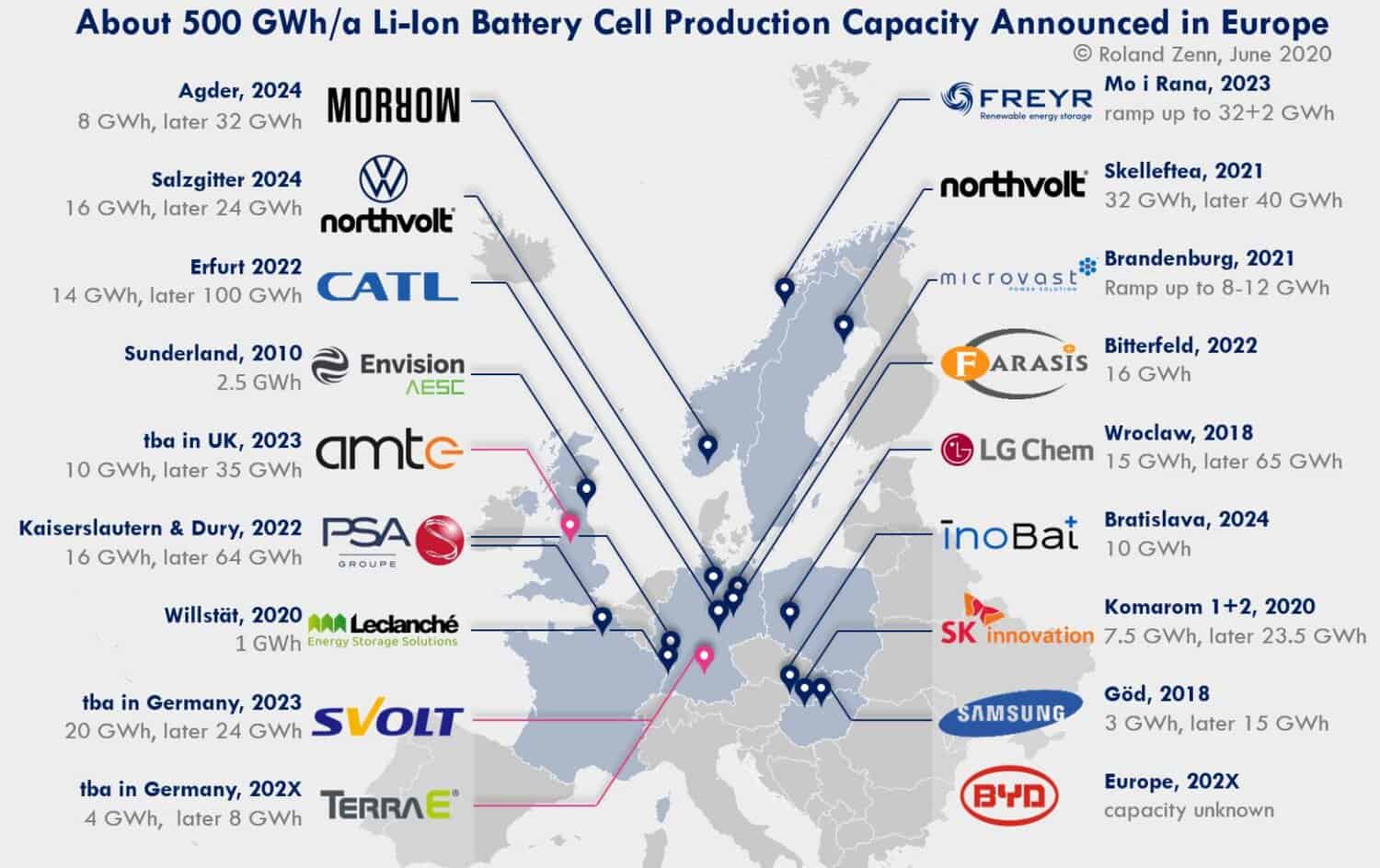

Zwiększenie zdolności produkcyjnych

Gigafabryki akumulatorów w Europie | https://www.orovel.net/insights/li-on-battery-gigafactories-in-europe-czerwiec-2020

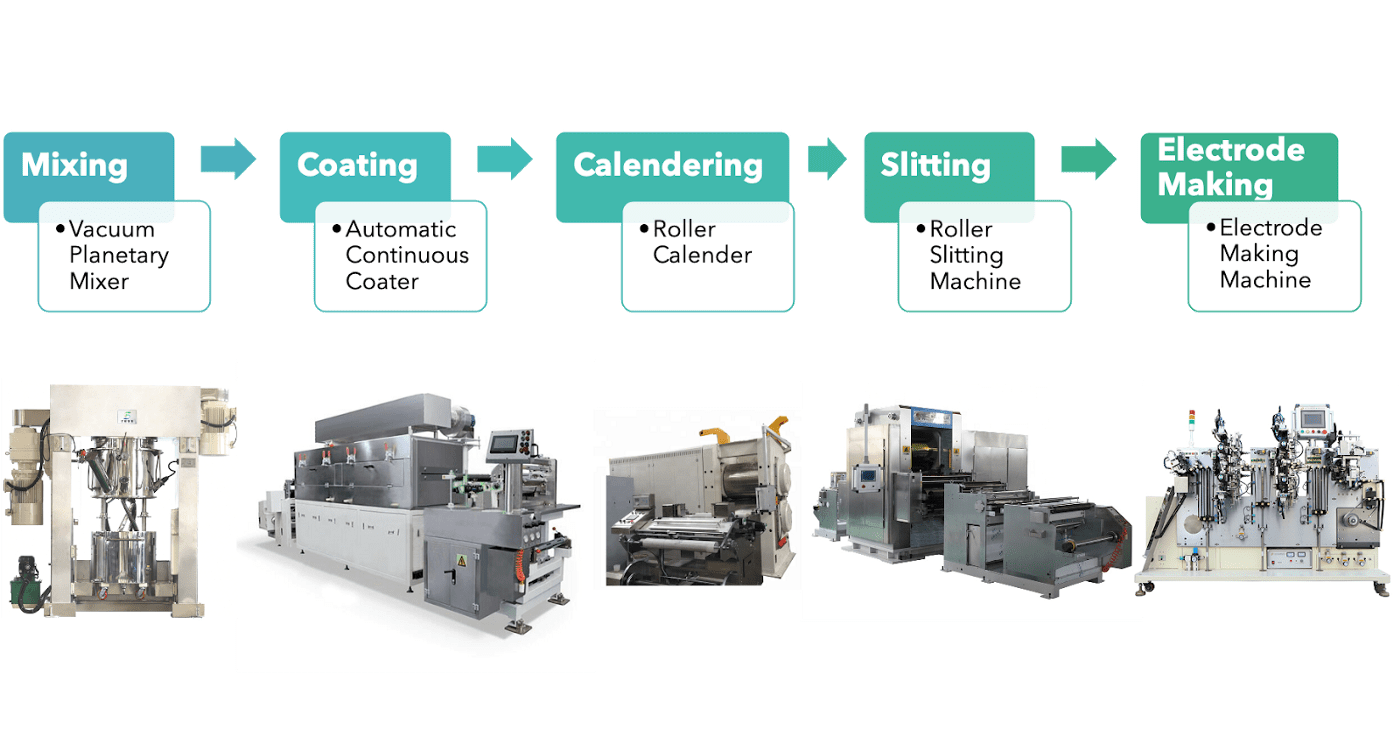

Produkcja baterii

Pierwszym etapem montażu ogniwa jest osadzanie zawiesiny zawierającej substancję czynną, materiał przewodzący i spoiwo polimerowe w rozpuszczalniku na warstewce miedzi lub folii aluminiowej (przygotowanie zawiesiny i powlekanie). Następnie następuje suszenie, kalandrowanie i kalibrowanie elektrod. Aby zapewnić pożądane parametry elektrochemiczne, wieloetapowy proces produkcji elektrod akumulatorowych musi być ściśle kontrolowany. Zawiesiny są bardzo złożonymi układami zawiesinowymi zawierającymi duży procent cząstek stałych o różnych chemikaliach, rozmiarach i kształtach w bardzo lepkich mediach. Dla uzyskania jednorodności niezbędne jest dokładne wymieszanie gnojowicy. Właściwości reologiczne szlamów wpływają na ważne cechy: stabilność szlamu, łatwość mieszania i właściwości powlekania, które mają wpływ na gotowe elektrody. Skład i stosowane warunki przetwórstwa mogą mieć wpływ na reologię powstałej zawiesiny. Gęstość i lepkość określają ilościowo właściwości płynięcia i charakteryzują stopień struktury w próbce oraz stopień, w jakim dominuje zachowanie podobne do ciała stałego lub cieczy. W procesie produkcji elektrod, lepkość składników w procesie jest szczególnie znacząca i odgrywa kluczową rolę w procesach wytwarzania baterii, takich jak powlekanie. Lepkość polimerowego roztworu spoiwa wpływa na wydajność powłoki. Wpływa na łatwość z jaką proszki są w nim zdyspergowane, moc potrzebną do mieszania oraz szybkość nakładania jednorodnej powłoki. Teoria elektrod porowatych (PET) sugeruje związek gęstości elektrod dodatnich z ogólną wydajnością ogniw akumulatorów litowo-jonowych, potwierdzony eksperymentami. Ogniwa o dużej gęstości elektrod dodatnich wykazują nieco wyższą zdolność rozładowywania przy małych natężeniach prądu, ale przy wysokich natężeniach prądu ogniwa o małej gęstości elektrod dodatnich wykazują lepszą wydajność.

Kroki w procesie produkcji baterii

BatteryBits na średnim poziomie | https://medium.com/batterybits/battery-manufacturing-basics-from-catls-cell-production-line-part-1-d6bb6aa0b499

Problem Statement

Dyspersja składników zawiesiny i ich stany, które określają właściwości fizyczne zawiesin, mają kluczowe znaczenie w projektowaniu i rozwoju procesów mieszania i powlekania do produkcji baterii litowo-jonowych.

- Konwencjonalne metody produkcji zawiesin elektrod z akumulatora litowo-jonowego (LIB) oparte są na procesach okresowych lub quasi-ciągłych.

- Ciągły proces mieszania polega na kontrolowanym dozowaniu wszystkich składników ciekłych i stałych oraz mikrodystrybucji cząstek stałych w fazie ciekłej.

Wrażliwy skład chemiczny ogniw oznacza, że oszczędność czasu i kosztów nie może odbywać się kosztem jakości, która musi pozostać bardzo wysoka. Kontrolowanie gęstości i lepkości w celu optymalizacji procesów wsadowych zapewnia spójność, jakość i znaczne oszczędności kosztów materiałów. Kontrolę procesu i identyfikowalność procesu ciągłego mieszania można ulepszyć dzięki monitorowi inlineoring oraz kontrola gęstości i lepkości. Automatyzacja wsparta integracją in-line umożliwia optymalizację wszystkich procesów na liniach produkcyjnych, aby przyspieszyć produkcję akumulatorów i sprostać rosnącym wymaganiom.

Wyzwania procesowe

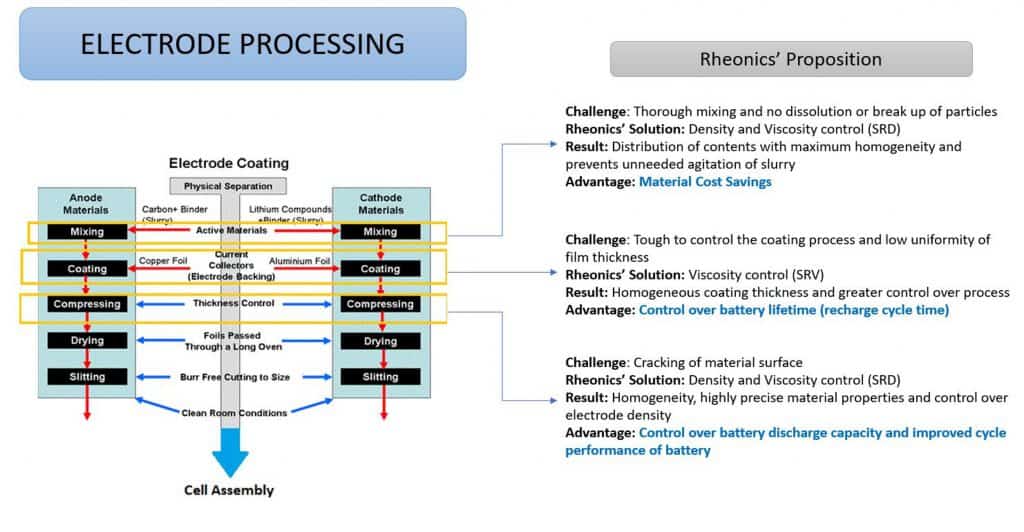

Monitoring oraz kontrolowanie ważnych parametrów zawiesiny elektrodowej – gęstości i lepkości, są niezwykle istotne przy opracowywaniu i produkcji elektrod o wysokiej wydajności oraz ich wytwarzaniu. Kluczowe powody:

- Podczas mieszania gnojowicy niepotrzebne mieszanie z czasem pogarsza się i degraduje struktury wewnętrzne. Celem jest osiągnięcie dokładnego wymieszania składników o maksymalnej jednorodności i bez rozpadu cząstek. Kontrola gęstości zapewnia prawidłowy skład materiału i frakcji składników, a kontrola lepkości zapewnia spójność procesu przygotowania zawiesiny.

- Zawiesina o wysokiej lepkości powoduje problemy w procesie powlekania, a słaba dyspergowalność skutkuje niską jednorodnością filmu. Jednolitość grubości powłoki i gęstość warstwy są kluczowe dla zagwarantowania kontroli czasu życia (czasu cyklu ładowania) i szybkości transferu jonów baterii, a regulacja grubości warstwy umożliwia stworzenie mniejszej baterii. Kontrola lepkości jest niezbędna do uzyskania jednorodnej grubości powłoki i minimalnych odchyleń grubości powłoki.

- Wyższa lepkość zawiesiny akumulatorów zwiększa odporność na sedymentację podczas stania i zapewnia grubszą warstwę elektrody po powlekaniu. Wyższa lepkość może również utrudniać kontrolę procesu powlekania, co może prowadzić do nieregularnego powlekania i zmiennej gęstości warstwy, co z kolei powoduje zmienną szybkość przenoszenia jonów, a tym samym nieprzewidywalną żywotność baterii (i nieprzewidywalny czas cyklu ładowania).

- Gęstość elektrod ma wpływ na wydajność cyklu i nieodwracalną utratę pojemności akumulatorów litowo-jonowych. Musi być monitorowany i kontrolowany w odpowiednich zakresach w oparciu o wymagania w procesie kalandrowania.

Rheonics' Propozycja

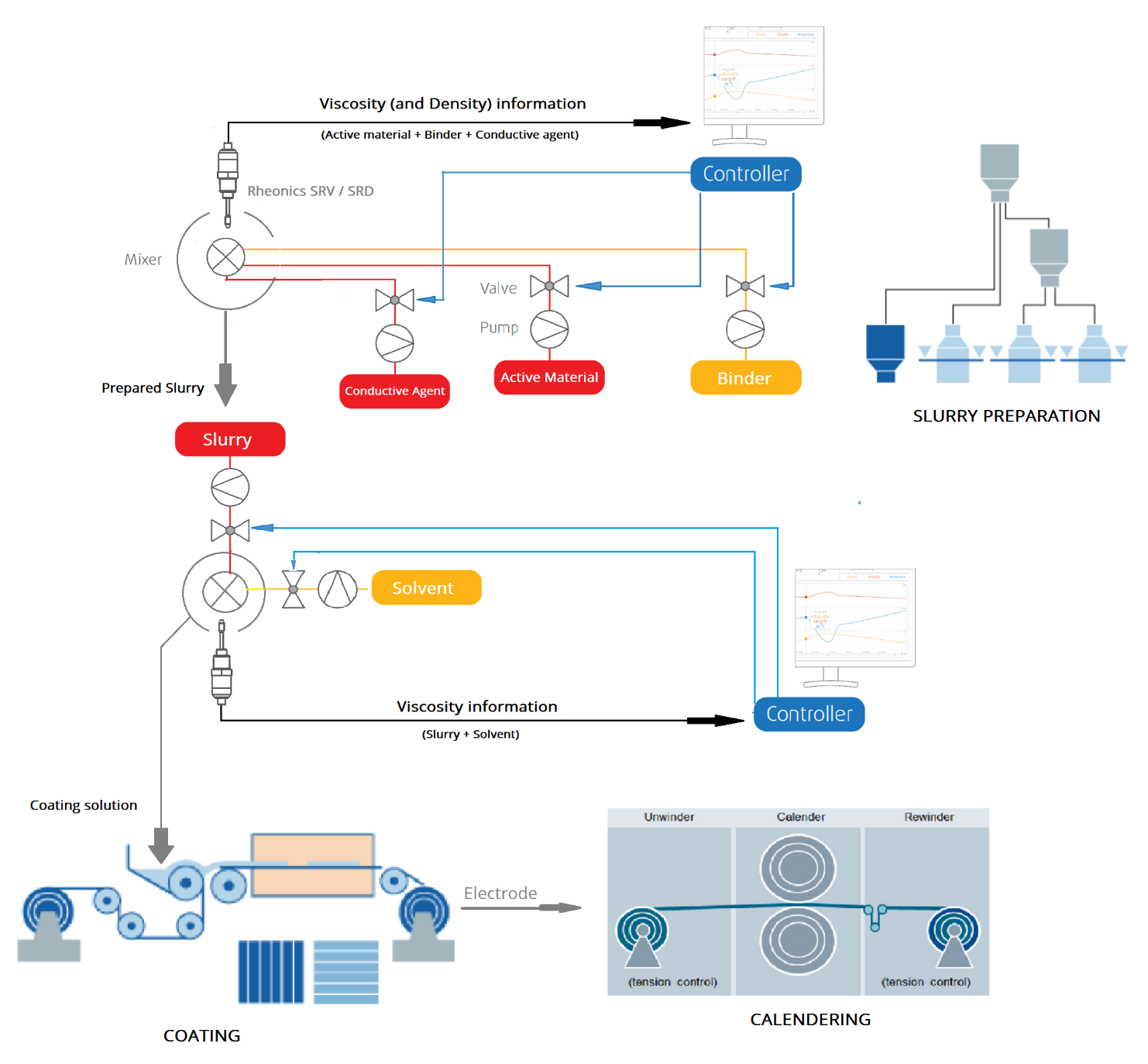

Zautomatyzowany pomiar i kontrola lepkości na linii ma kluczowe znaczenie dla kontrolowania parametrów zawiesiny elektrod na etapach przygotowania zawiesiny, powlekania i suszenia w procesie produkcji baterii, podczas gdy gęstość elektrod musi być ściśle monitorowana na etapie kalandrowania, aby uzyskać lepszą wydajność baterii. Rheonics oferuje następujące rozwiązania w zakresie kontroli i optymalizacji procesu w wieloetapowym procesie produkcji akumulatorów:

- In-line Lepkość pomiary: Rheonics'SRV jest szerokopasmowym, wbudowanym urządzeniem do pomiaru lepkości z wbudowanym pomiarem temperatury płynu i jest w stanie wykrywać zmiany lepkości w dowolnym strumieniu procesu w czasie rzeczywistym.

- In-line Lepkość i gęstość pomiary: Rheonics'SRD jest równoległym przyrządem do pomiaru gęstości i lepkości z wbudowanym pomiarem temperatury płynu. Jeśli pomiar gęstości jest ważny dla twoich operacji, SRD jest najlepszym czujnikiem, który zaspokoi twoje potrzeby, z możliwościami operacyjnymi podobnymi do SRV wraz z dokładnymi pomiarami gęstości.

Rheonics' Korzyść

Kompaktowy kształt

Rheonics' SRV i SRD mają bardzo małe wymiary, co ułatwia instalację OEM i modernizację. Umożliwia łatwą integrację z dowolnym strumieniem procesu z niezwykłą łatwością.

Brak spadku ciśnienia linia procesowa

Rheonics' SRV i SRD powodują nieznaczny spadek ciśnienia w linii technologicznej. Pomiary lepkości i gęstości są niezwykle dokładne i wysoce powtarzalne w płynach newtonowskich i nienewtonowskich, jedno- i wielofazowych.

Niewrażliwy na warunki montażu: Możliwa dowolna konfiguracja

Rheonics SRV i SRD wykorzystują unikalny, opatentowany rezonator współosiowy, w którym dwa końce czujników skręcają się w przeciwnych kierunkach, eliminując momenty reakcji podczas ich montażu, a tym samym czyniąc je całkowicie niewrażliwymi na warunki montażu.

Dokładne, szybkie i niezawodne pomiary

Zaawansowana, opatentowana elektronika trzeciej generacji steruje tymi czujnikami i ocenia ich reakcję. Ultraszybka i solidna elektronika w połączeniu z kompleksowymi modelami obliczeniowymi sprawia, że Rheonics urządzenia jedne z najszybszych i najdokładniejszych w branży. SRV i SRD umożliwiają dokładne pomiary lepkości (i gęstości w przypadku SRD) w czasie rzeczywistym co sekundę i nie mają na nie wpływu zmiany natężenia przepływu!

Doskonała konstrukcja i technologia czujnika

Rheonics' SRD i SRV mają bardzo małe rozmiary, co ułatwia instalację OEM i modernizację. Umożliwia łatwą integrację z dowolnym strumieniem procesu z niezwykłą łatwością. Są łatwe w czyszczeniu, nie wymagają konserwacji ani ponownej konfiguracji i są doskonale kompatybilne z przemysłowymi systemami komunikacji. Obydwa czujniki są dostępne ze standardowymi przyłączami procesowymi, takimi jak ¾” NPT i 1” Tri-clamp umożliwiając operatorom wymianę istniejącego czujnika temperatury w linii technologicznej na SRV lub SRD, dostarczając bardzo cennych i przydatnych informacji o płynie procesowym, takich jak gęstość i lepkość, oprócz dokładnego pomiaru temperatury za pomocą wbudowanego czujnika Pt1000 (DIN EN 60751 klasa AA, A, B dostępny).

SRD: Pojedynczy instrument, potrójna funkcja

Rheonics' SRD to unikalny produkt, który zastępuje trzy różne przyrządy do pomiarów lepkości, gęstości i temperatury. Eliminuje trudności związane ze zlokalizowaniem trzech różnych instrumentów i zapewnia niezwykle dokładne i powtarzalne pomiary w najtrudniejszych warunkach.

Elektronika zbudowana tak, aby pasowała do Twoich potrzeb

Dostępne w obudowie przetwornika w wykonaniu przeciwwybuchowym i niewielkim obudowie na szynę DIN, elektronika czujnika umożliwia łatwą integrację z rurociągami procesowymi i wewnątrz szaf urządzeń.

Łatwa integracja

Wiele analogowych i cyfrowych metod komunikacji zaimplementowanych w elektronice czujnika sprawia, że podłączenie do przemysłowych sterowników PLC i systemów sterowania jest proste i proste.

Zgodność z ATEX i IECEx

Rheonics oferuje czujniki iskrobezpieczne z certyfikatami ATEX i IECEx do stosowania w środowiskach niebezpiecznych. Czujniki te spełniają zasadnicze wymagania bezpieczeństwa i higieny pracy związane z projektowaniem i konstrukcją urządzeń i systemów ochronnych przeznaczonych do stosowania w przestrzeniach zagrożonych wybuchem.

Posiadane przez firmę certyfikaty iskrobezpieczności i przeciwwybuchowości Rheonics pozwala także na dostosowanie istniejącego czujnika, pozwalając naszym klientom uniknąć czasu i kosztów związanych z identyfikacją i testowaniem alternatywy. Można dostarczyć czujniki niestandardowe do zastosowań wymagających od jednej jednostki do tysięcy jednostek; z czasem realizacji wynoszącym tygodnie zamiast miesięcy.

Rheonics SRV & SRD posiadają zarówno certyfikat ATEX, jak i IECEx.

Realizacja

Zainstaluj czujnik bezpośrednio w strumieniu procesowym, aby wykonywać pomiary lepkości i gęstości w czasie rzeczywistym. Nie jest wymagana linia obejściowa: czujnik może być zanurzony w linii, szybkość przepływu i wibracje nie wpływają na stabilność i dokładność pomiaru. Zoptymalizuj wydajność mieszania, zapewniając powtarzalne, kolejne i spójne testy płynu.

Rheonicsintegracja rozwiązań w procesie produkcji elektrod

Sugerowane produkty do zastosowania

• Szeroki zakres lepkości - monitoruj cały proces

• Powtarzalne pomiary zarówno płynów newtonowskich, jak i nienewtonowskich, płynów jednofazowych i wielofazowych

• Konstrukcja wykonana w całości z metalu (stal nierdzewna 316L)

• Wbudowany pomiar temperatury płynu

• Kompaktowy kształt dla łatwej instalacji w istniejących liniach technologicznych

• Łatwy w czyszczeniu, nie wymaga konserwacji ani ponownej konfiguracji

• Pojedynczy przyrząd do pomiaru gęstości procesu, lepkości i temperatury

• Powtarzalne pomiary zarówno płynów newtonowskich, jak i nienewtonowskich, płynów jednofazowych i wielofazowych

• Konstrukcja wykonana w całości z metalu (stal nierdzewna 316L)

• Wbudowany pomiar temperatury płynu

• Kompaktowy kształt ułatwiający montaż w istniejących rurach

• Łatwy w czyszczeniu, nie wymaga konserwacji ani ponownej konfiguracji