Wysokiej jakości „bardziej ekologiczne” powłoki dzięki automatycznemu monitorowaniu lepkościoring i kontrola

Wysokiej jakości „bardziej ekologiczne” powłoki dzięki automatycznemu monitorowaniu lepkościoring i kontrola

Abstrakcyjny

Wyzwaniem w branży powłok dla istniejących i wschodzących rynków jest obniżenie kosztów nakładania powłok, optymalizacja wykorzystania materiałów powłokowych, recykling materiałów oraz dostarczanie wyjątkowo przewidywalnych i wytrzymałych powłok. Lepkość jest ważną właściwością powłoki i ma kluczowe znaczenie zarówno dla zapewnienia jakości materiału powłokowego, jak i procesu aplikacji. Monitoring a kontrolowanie lepkości powłoki w całym ekosystemie pozwala osiągnąć dwie bardzo pożądane właściwości powłoki – konsystencję i grubość. Rozwiązania w zakresie automatyzacji fabryk/ Przemysłu 4.0 wykorzystują wiskozymetry inline, aby przyczynić się do bardziej zasobooszczędnego, ekonomicznego i ekologicznego procesu powlekania, a także zapewnić najwyższą jakość powlekania.

Wprowadzenie

Powłoki przemysłowe spełniają różnorodne funkcje, od odporności na korozję i ścieranie, przez ochronę przed promieniowaniem UV, przez izolację termiczną i elektryczną, po poprawę wyglądu. Rynek powłok obejmuje wiele sektorów, w tym przemysł, motoryzację, transport morski, kręgi, opakowania, transport i materiały budowlane. Nowe i wschodzące rynki potrzebują najnowocześniejszych, zaprojektowanych rozwiązań powłok o ściśle kontrolowanej charakterystyce działania. Wyzwaniem w branży powłok dla istniejących i wschodzących rynków jest obniżenie kosztów przy jednoczesnej optymalizacji wydajności i zmniejszeniu ilości odpadów i wpływu na środowisko.

Ryc.1. Przykłady zastosowań powłok

Dzięki ogromnym obszarom zastosowań i rosnącemu zapotrzebowaniu ze strony sektorów użytkowników końcowych branża ta poszukuje nowych sposobów na poprawę wydajności, czasu realizacji i wykorzystania mocy produkcyjnych. Liderzy branżowi w różnych sektorach zmierzają w kierunku przyjęcia bardziej zaawansowanych technologii, takich jak automatyzacja, przemysłowy internet rzeczy (IIoT) i techniki symulacji.

Nakładanie powłoki

Procesy powlekania i wykańczania wykorzystują zaawansowane technologie do wytwarzania trwałych powierzchni, wysokiej jakości wykończeń, przy jednoczesnej maksymalizacji wydajności procesu i zgodności z przepisami dotyczącymi ochrony środowiska. Konsystencja wykończenia powierzchni, jakość i różnorodność produktów odgrywają kluczową rolę w zapewnieniu satysfakcji klienta. Ilość i jakość powłoki mają duży i bezpośredni wpływ na koszty produkcji, sprzedaży i konserwacji.

Lepkość materiału powłokowego ma kluczowe znaczenie dla uzyskania konsystencji. Jest skutecznym wskaźnikiem stężenia ciał stałych powłoki w płynie, co jest podstawą grubości i jednorodności powłoki. Wszystkie parametry wydajności zależą od lepkości ciekłej powłoki w miejscu aplikacji. Obejmują one grubość powłoki, wydajność transferu, grubość powłoki i osadzanie, dopasowanie koloru, jakość wykończonej powierzchni i odporność chemiczną. Lepkość jest głównym czynnikiem wpływającym na grubość i przyczepność powłoki. Właściwa kontrola lepkości zapewnia jakość i żywotność powłoki, pomagając spełnić najwyższe wymagania dotyczące jakości i produktywności procesu powlekania.

Typowy system powlekania obejmuje: dostawę masy bazowej i płynu uzupełniającego, zbiornik z mieszadłem, pompę, przewód zasilający aplikator, sam aplikator oraz przewód powrotny do zbiornika mieszalnika. Aplikator może wykorzystywać zanurzanie, walcowanie, natryskiwanie, napylanie, przepływ lub inny proces. Jeśli roztwór powlekający nie jest dostatecznie lepki, powłoka na produkcie może nie być wystarczająco gruba, aby zapewnić ochronę. Jednakże, jeśli lepkość jest zbyt niska, na pionowych powierzchniach będzie występować zwiotczenie błony, co prowadzi do nierówności powłoki. Wymaga to wykończeń o złożonych właściwościach reologicznych. Muszą mieć niską lepkość podczas natryskiwania i znacznie większą lepkość, gdy materiał osiada na powlekanej powierzchni. Ponadto lepkość powłoki zależy od temperatury, więc utrzymanie jakości wykończenia wymaga kompensacji lepkości materiału powłokowego w zależności od temperatury otoczenia podczas nakładania.

Aktualny stan lepkości powłoki monitoring I kontrola

Lepkość jest zwykle mierzona w laboratorium za pomocą przyrządu obrotowego, takiego jak wiskozymetr typu Brookfielda lub reometr o wysokiej precyzji. Umożliwia to ścisłą kontrolę temperatury, która jest niezbędna do scharakteryzowania właściwości reologicznych materiałów powłokowych. Jednak pomiary te, wykonane na próbkach pobranych z hali produkcyjnej, mogą zająć kilka godzin, a nawet dni, aby ich analiza mogła nie odzwierciedlać faktycznego stanu aktualnie stosowanych materiałów.

Na hali produkcyjnej lepkość jest zwykle mierzona poprzez odmierzanie czasu jej przepływu z urządzenia podobnego do lejka, takiego jak Ford lub podobny kubek wypływowy. Operator napełnia kubek preparatem i mierzy czas niezbędny do opróżnienia kubka. Im dłuższy czas, tym wyższa lepkość. Odbywa się to zwykle w odstępach co 15 minut, tak że odchylenia lepkości można wykryć dopiero po nałożeniu znacznej ilości powłoki. Również kontrola temperatury pomiarów kubka jest trudna, jeśli nie niemożliwa, co prowadzi do prawdopodobnie dużych rozbieżności między zmierzonymi wartościami a rzeczywistą lepkością w miejscu aplikacji. Takie pomiary offline nie mogą uchwycić zmian lepkości spowodowanych zmianami temperatury, wahaniami mieszania i parowaniem w miarę ich występowania.

Zmiana temperatury materiału prowadzi do zmian lepkości materiałów powłokowych, co prowadzi do różnic strukturalnych lub ugięcia. W większości systemów malarskich występuje tendencja do sedymentacji zawartego spoiwa i składników pigmentu. Niejednorodny materiał powłokowy nieuchronnie prowadzi do nieodpowiedniego wyniku powlekania. Osadzone elementy mogą prowadzić do zatorów i stopniowego zatykania przewodów. Łuszczące się składniki powłoki powodują zanieczyszczenie powłoki powłoki. Różnice, trudne do kontrolowania, skutkują nieprawidłową grubością powłoki i w konsekwencji prowadzą do nie nadających się do użytku produktów końcowych, z niedopuszczalnymi właściwościami wizualnymi lub innymi właściwościami użytkowymi.

Tabela 1. Niektóre z typowych defektów powłok i ich przyczyny

| Problem | Opis | Rozwiązania | Rozwiązanie |

|---|---|---|---|

| skórka pomarańczy | Powierzchnia wygląda nierówno jak skórka pomarańczy | Dysza trzymana zbyt daleko od powierzchni; temperatura w sklepie jest zbyt wysoka, aby zmienić lepkość; dysza rozpylająca jest zatkana. | Pomiar lepkości w linii wskaże zatkanie, a lepkość z kompensacją temperatury pozwoli uniknąć problemu |

| Cętkowana powierzchnia | Nierówny wygląd (ogólnie wpływa na powłoki metaliczne) | Farba nie jest dokładnie wymieszana przed nałożeniem | Pomiar lepkości w linii pokaże dużą zmienność pomiaru |

| Działa lub zwisa | Powłoka nie przylega równomiernie do malowanej powierzchni | Farba schnie zbyt wolno, nałożone warstwy wykończeniowe są zbyt grube | Lepkość byłaby wyższa niż nastawa, tryb automatyczny miałby skorygowaną lepkość |

| Wariacje kolorystyczne | Brak jednolitości koloru na pomalowanych / powlekanych jednostkach | Niespójne i nieregularne właściwości powłoki ze względu na brak skutecznej i ciągłej kontroli lepkości | Monitor lepkościoring pokaże duże różnice w lepkości, automatyczne sterowanie całkowicie pozwoli uniknąć problemu |

| Rozpuszczalnikowy pop | Zatrzymanie nadmiaru rozpuszczalnika / okludowanego powietrza w mokrej warstwie, które wydostaje się przez powierzchnię | Niedokładna kontrola lepkości i temperatury preparatu powłokowego przed nałożeniem | Automatyczna kontrola lepkości pozwala uniknąć użycia nadmiaru rozpuszczalnika, zmniejszając ryzyko uwięzienia |

| Uwięzienie powietrza | Podobne do pękania lub pęcherzyków rozpuszczalnika | Nieodpowiedni monitoring warunków linii lakierniczej | Wiskozymetr wbudowany zaalarmuje operatorów o takim stanie |

| Blistry | Podczas utwardzania w piecu przy powierzchni filmu pojawiają się pęcherzyki, które nie przebijają się przez powierzchnię. | Lepkość powierzchni folii wzrasta do wysokiego poziomu, zatrzymując lotny rozpuszczalnik na niższym poziomie | Optymalizacja użycia rozpuszczalnika i zapewnienie właściwej lepkości powłoki za pomocą wbudowanego wiskozymetru pozwala uniknąć tego problemu |

Na ratunek inline pomiar lepkości

Na szczęście dostępne są rozwiązania umożliwiające pomiar i kontrolę lepkości w czasie rzeczywistym, umożliwiając wykrywanie zmian w procesie na bieżąco. Wahania lepkości spowodowane dodatkiem rozpuszczalnika lub powłoki, zmianami temperatury i parowaniem mogą być automatycznie kompensowane, zanim wpłyną one na jakość powłoki. Ciągły monitoring lepkościoring można powiązać ze zużyciem materiału powłokowego i rozpuszczalnika, a także grubością i jakością powłoki, w celu strategicznej zmiany parametrów procesu w celu optymalizacji procesu powlekania. Kontrola lepkości na linii może skutkować wyższą jakością produktu, zwiększoną wydajnością, znacznymi oszczędnościami w stosowaniu powłok i rozpuszczalników do powłok oraz zminimalizować przestoje w procesie powlekania w porównaniu z tradycyjnymi pomiarami off-line za pomocą kubka wypływowego.

Odparowanie rozpuszczalnika, dodanie świeżej powłoki lub rozpuszczalnika do zbiornika mieszalnika oraz sedymentacja mogą prowadzić do zmiany lepkości materiałów powłokowych, powodując wady powłoki lub nadmierne zużycie powłoki i rozpuszczalnika.

Temperatura jest również kluczową zmienną przy określaniu lepkości. Niestety, temperatury w środowiskach produkcyjnych często nie są dobrze kontrolowane. Lepkość, która odzwierciedla zawartość ciał stałych w powłoce, musi być prawidłowa pomimo wahań temperatury. Pomiary kubka nie mają pomiaru ani kontroli temperatury, więc nie można ich bezpośrednio porównać z rzeczywistą temperaturą natryskiwania. Może to prowadzić do różnic w jakości powłoki w miarę zmian temperatury procesu.

Czynniki decydujące o przyjęciu przez lakierników zarządzania lepkością w czasie rzeczywistym

Istnieją cztery istotne czynniki, które sprawiają, że zarządzanie lepkością jest ważne w zastosowaniach powłokowych:

- Produkt końcowy Jakość: Słaba jakość powłoki może niekorzystnie wpływać na pożądane właściwości powłok - jakość wykończonej powierzchni, osadzanie się powłoki, właściwości ochronne i reaktywność chemiczną. Wszystkie te właściwości zależą od tego, jak dobrze kontrolowany jest proces powlekania, dlatego kontrolowanie lepkości ma kluczowe znaczenie.

- Obniżenie kosztów poprzez zmniejszenie ilości odpadów: Nadmierne mieszanie może wpłynąć nie tylko na jakość produktu końcowego, ale także na odpady, surowce, czas i energię. Zarządzanie lepkością w procesie mieszania pozwala wiarygodnie i dokładnie określić punkt końcowy, prowadząc w ten sposób do znacznego zmniejszenia zużycia surowców, energii, odrzutów i odpadów.

- Wydajność: Bezproblemowy monitoring w czasie rzeczywistymoring lepkości eliminuje kosztowne i czasochłonne analizy laboratoryjne, co często skutkuje opóźnioną reakcją na zmiany w powłoce. Zapewnienie spójności w całym procesie powlekania znacznie zmniejsza liczbę odrzutów, oszczędzając koszty i czas, jednocześnie poprawiając marże zysku.

- Automatyka: Automatycznie monitorujoring a kontrolowanie procesu przygotowania i nakładania powłoki eliminuje ręczne pobieranie próbek i etap testowania, który jest podatny na błędy i odciąża operatorów w skupianiu się na jakości produktu końcowego.

Zastosowania powłok wymagają zaawansowanej technologii procesowej do dokładnego pomiaru i kontroli lepkości w czasie rzeczywistym

Pomiar lepkości w linii wymaga kompaktowego, solidnego czujnika lepkości połączonego z systemem pomiaru i sterowania, który przekłada odczyt czujnika na informacje wykorzystywane do monitorowania i kontrolowania lepkości procesu.

Technologia, która okazała się szczególnie przydatna w pomiarach w linii, wykorzystuje rezonator mechaniczny, którego oscylacje są tłumione przez lepkość materiału powłokowego. Układ elektroniczny podłączony do czujnika rezonansowego mierzy jego tłumienie i przetwarza je na wartość lepkości. Ponadto czujnik temperatury zainstalowany w czujniku lepkości zapewnia pomiar temperatury materiału powłokowego dokładnie w punkcie pomiaru lepkości.

Technologia czujników rezonansowych zapewnia rozwiązanie, które jest wyjątkowo dostosowane do monitorowania powłok inlineoring i kontrola. Spełniają wiele wymagań dotyczących niezawodnego i dokładnego pomiaru:

- Solidność - zachowują dokładność i powtarzalność przy szerokich wahaniach parametrów procesu. Nie zawierają wirujących części i wąskich szczelin, które są typowe dla wiskozymetrów laboratoryjnych i reometrów. Ponadto mogą działać w środowiskach o wysokim poziomie wibracji i wstrząsów.

- Niezależność operatora - zarówno kubki wypływowe, jak i instrumenty laboratoryjne wymagają od wprawnych operatorów utrzymywania wiarygodnych, powtarzalnych pomiarów. Bez odpowiedniego przeszkolenia i dbałości o szczegóły metody zależne od operatora są generalnie zawodne w utrzymaniu ścisłej kontroli nad procesem powlekania.

- Kompatybilność z automatycznym monitemoring i systemy sterowania – Wdrożenie metodologii Przemysłu 4.0 wymaga płynnego łączenia systemów pomiarowych z istniejącą technologią zakładu. Systemy wiskozymetrów rezonansowych zapewniają szerokie spektrum opcji wyjściowych, od pętli prądowych 4-20 mA poprzez interfejsy Ethernet, RS485 i CAN, obsługujące standardowe protokoły branżowe, takie jak Modbus, EthernetIP, CANOpen, Profinet, JSON, OPC UA do bezpośredniego gromadzenia danych przez maszynę PLC i fabryczne systemy SCADA. Z kolei metody offline wymagają, aby operator na pośrednim etapie wprowadzał ręcznie wartości lepkości, co jest procesem podatnym na awarie i błędy i nie zapewnia pełnej identyfikowalności procesu.

- Ścisła kontrola temperatury - dobry czujnik rezonansowy ma pomiar temperatury zintegrowany z elementem czujnikowym. Pozwala to na scharakteryzowanie materiału powłokowego w punkcie pomiaru lepkości, a nie w warunkach laboratoryjnych.

- Prosta konserwacja - najbardziej zaawansowane czujniki rezonansowe narażają hermetycznie zamknięte, wytrzymałe mechanicznie elementy czujnika na działanie materiału powłokowego. Są wolne od szczelin i wgłębień i można je łatwo wyczyścić na miejscu (CIP) lub usunąć po prostu przetrzeć szmatką nasączoną rozpuszczalnikiem. Dostępne są nawet systemy umożliwiające mycie czujnika w linii, połączone z systemami samokontroli, które wskazują, czy czujnik jest czysty i wolny od jakichkolwiek zanieczyszczeń.

- Opłacalny - pomimo stosunkowo wyższych kosztów początkowych w porównaniu z kubkami wypływowymi, liniowe rezonansowe systemy pomiarowe są generalnie znacznie tańsze niż typowe instrumenty laboratoryjne, zwłaszcza gdy w równaniu uwzględniono powtarzające się koszty wykwalifikowanych techników laboratoryjnych. Koszt całego okresu eksploatacji tych wiskozymetrów liniowych jest znacznie niższy niż przyssawek ręcznych, jeśli weźmie się pod uwagę koszt pracy.

Przykładem czujnika rezonansowego oferującego te zalety jest Rheonics Wiskozymetr liniowy SRV (patrz rys. 2 poniżej)

Jego kompaktowa konstrukcja umożliwia bezpośrednią instalację w linii lakierniczej, blisko miejsca aplikacji. Jej z natury wysoka szybkość ścinania, znacznie przekraczająca plateau wysokiego ścinania typowych systemów malarskich, daje pomiary, które dokładnie przewidują zachowanie powłoki w warunkach płynięcia typowych dla aplikacji natryskowej.

Ryc.2. Wiskozymetr liniowy SRV (źródło: rheonics)

Lepkość i temperatura: związek intymny

Lepkość prawie wszystkich cieczy zależy w dużym stopniu od temperatury. Pomiar lepkości bez ścisłej i dokładnej kontroli temperatury jest bez znaczenia. Z tego powodu istotne jest, aby temperaturę płynu mierzyć tak blisko punktu pomiaru lepkości, jak to jest praktyczne. Instrumenty takie jak Rheonics SRV mają dokładny pomiar temperatury zintegrowany z elementem czujnikowym, dzięki czemu wartości każdego pomiaru lepkości towarzyszy wartość temperatury.

Pomiar temperatury płynu dokładnie w punkcie pomiaru lepkości ma kolejną zaletę. Zależność lepkości powłoki od temperatury można scharakteryzować zmieniając jej temperaturę w zakresie spodziewanym w linii powlekania, mierząc jej lepkość za pomocą wiskozymetru liniowego. Uzyskane pomiary można wykorzystać do wyprowadzenia wzoru, który umożliwia obliczenie lepkości płynu w dowolnej temperaturze w tym zakresie z pomiaru w dowolnej innej temperaturze w tym zakresie. Dlatego tzw lepkość skompensowana temperaturowo staje się niezależny od rzeczywistej temperatury procesu. Lepkość z kompensacją temperatury jest ważna, ponieważ odzwierciedla pewne bardzo istotne parametry procesu, takie jak ładunek pigmentu lub stężenie rozpuszczalnika, z których oba są niezależne od temperatury.

Niezawodny pomiar lepkości umożliwia predykcyjną kontrolę integracji Przemysłu 4.0

Niektóre z kluczowych elementów w dostosowaniu linii lakierniczych do standardów Przemysłu 4.0 obejmują:

- Spójność powłoki dzięki automatycznym działaniom korygującym

- Sprawność w radzeniu sobie z nowymi wariantami produktów w zakresie produkcji, zgodności i pochodzenia produktu

- Big data dostarcza solidnych dowodów, które pozwalają podejmować decyzje w celu zwiększenia wydajności

- Wzajemne połączenia i przejrzystość informacji pozwalają operatorom podejmować decyzje zarówno w zakładach produkcyjnych, jak i poza nimi, umożliwiając tym samym decentralizację decyzji

- Redukcja emisji dwutlenku węgla - Optymalizacja procesu powlekania zmniejsza zużycie materiału, zużycie energii i ilość odpadów - wszystko to znacznie zmniejsza budżet CO2 procesu powlekania

- Zwrot z inwestycji (ROI) w typowe wiskozymetry inline wynosi od 3 do 6 miesięcy.

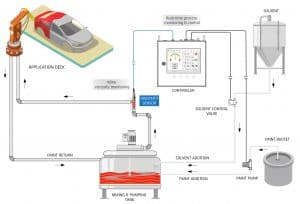

Ryc.3. Schematyczny pokazując integrację w linii wiskozymetru i kontroler w procesie malowania / powlekania samochodów.

W kierunku większej dokładności, niezawodnej i sprawnej kontroli procesu powlekania

Rezonansowe czujniki lepkości są często łączone z konwencjonalnymi systemami sterowania opartymi na PLC. Zwykle nie wykorzystują one wszystkich zalet wymaganych przez nowoczesne systemy czujników zgodne z Przemysłem 4.0.

Bardziej wyrafinowane systemy mogą na przykład wykorzystywać bardzo dokładne i powtarzalne pomiary zapewniane przez czujniki rezonansowe, aby umożliwić ustawienie parametrów powłoki w trybie „zablokuj i załaduj” poprzez sprawdzenie rzeczywistych pomiarów z bazą danych materiałów powłokowych i ustalonych parametrów zadania. Jednym z takich systemów jest Rheonics CoatControl z oprogramowaniem ViscoLock, które umożliwia kontrolę online lepkości powłok z kompensacją temperatury w wielu liniach jednocześnie. Z jednego pulpitu nawigacyjnego rozmieszczonego po całej hali produkcyjnej można zarządzać wieloma czujnikami. Spójność powłoki na wielu liniach w fabryce można osiągnąć nawet przy różnych temperaturach i warunkach parowania poprzez automatyzację systemu dozowania za pomocą sterownika wykorzystującego ciągłe pomiary lepkości w czasie rzeczywistym. Osoby wykonujące powłoki mogą w końcu uzyskać pełne śledzenie i śledzenie każdej operacji powlekania.

Wnioski

Nowoczesne czujniki i systemy kontrolne zwiększają kontrolę procesu powlekania zgodnie z wymaganiami Przemysłu 4.0. Łącząc dokładne, niezawodne czujniki liniowe z zaawansowanymi systemami sterowania online, kontrolę lepkości można dostosować do standardów wymaganych dla szybkich, zautomatyzowanych linii lakierniczych, jednocześnie zwiększając produktywność i zgodność z normami środowiskowymi. Takie systemy są otwarte na przyszłe osiągnięcia w tej dziedzinie, umożliwiając sprawną adaptację do zmieniających się receptur powłok i ulepszenia technologii aplikacji.

Referencje

- Podkreśl zwiększoną wydajność, produktywność, zwinność i elastyczność przy jednoczesnym zachowaniu jakości i bezpieczeństwa, postępach w produkcji farb i urządzeń do produkcji powłok: https://www.paint.org/coatingstech-magazine/articles/advances-in-paint-and-coating-manufacturing-equipment/

- Optymalna lepkość do nakładania farb: https://www.paint.org/coatingstech-magazine/articles/optimum-viscosity-paint-application/

- Zasada działania SRV: https://rheonics.com/whitepapers/

- Aktualizacja dotycząca zrównoważonego rozwoju w branży powłok - https://www.paint.org/coatingstech-magazine/articles/an-update-on-sustainability-in-the-coatings-industry/