Standaryzacja lepkości w druku fleksograficznym

Nowe podejście do sterowania największą zmienną w druku fleksograficznym i wklęsłym

Wprowadzenie

W historii naszej firmy stosowaliśmy każdy rodzaj czujnika lepkości: rotacyjny, opadającej kuli, opadającego tłoka i fali akustycznej. Podobieństwo między tymi czujnikami polega na tym, że wszystkie są kalibrowane za pomocą kubka, w naszym przypadku kubka DIN z wylotem 4 mm. Samo w sobie sprawdziło się to dobrze i ze względu na brak lepszej alternatywy, miska DIN 4 stała się standardowym pomiarem w branży fleksograficznej i wklęsłej. W grudniu 2017 szukając lepszego rozwiązania natrafiłem na firmę Rheonics SRV jako alternatywa dla stosowanych do tej pory czujników, które były zbyt niedokładne i niewystarczająco powtarzalne. W styczniu 2018 rozpoczęliśmy testy dwóch takich czujników, a w czerwcu 2018 wyposażyliśmy w nie wszystkie 8 stanowisk drukujących prasy CI. Rheonics SRV. W ubiegłym roku przeprowadziliśmy wiele testów, zbierając doświadczenia i nowe spostrzeżenia. Opracowaliśmy wzór na przeliczenie centypuazów, czyli mPaS, jednostki dostarczanej przez SRV, na kubek DIN 4 sekundy, ponieważ jesteśmy przyzwyczajeni do pracy z tymi jednostkami. Po kilku miesiącach zdecydowaliśmy się całkowicie zaprzestać używania jednostek DIN Cup z powodów, które zostaną wyjaśnione w tym artykule.

Obecna generacja maszyn drukarskich jest niezwykle dokładna w zakresie regulacji (w zakresie μm) i ma bardzo wysoki stopień automatyzacji, taki jak 100% system kontroli, w pełni automatyczne ustawienie wycisku cylindrów rastrowych i cylindrów płytowych, automatyczne sterowanie rejestrem i wbudowany pomiar barwy widmowej. Jednak największa zmienna w procesie drukowania, lepkość tuszu, jest nadal mierzona za pomocą jednostki, która jest określana ręcznie! W wielu przypadkach nawet automatyczne kontrole lepkości są kalibrowane za pomocą kubka, ponieważ operatorzy są przyzwyczajeni do myślenia w kubku sekund. W praktyce kalibracja lepkości często nie jest wykonywana, ponieważ jest czasochłonna lub ponieważ kubki są brudne lub niedostępne.

Lepkość jest bardzo ważnym parametrem w końcowej jakości wydruków. Jeśli lepkość nie jest prawidłowa, zachowanie przepływu i grubość warstwy atramentu będą się różnić, co doprowadzi do problemów z jakością wydruku. Ponadto źle wyregulowana lepkość atramentu może prowadzić do nadmiernego zużycia atramentu.

Dokładność

Każdy operator jest przyzwyczajony do pracy z jakąś miarką lepkości. Pomiary te nigdy nie były całkowicie znormalizowane i są „wiarygodne” tylko w stosunkowo wąskim zakresie pomiarowym z dużym marginesem błędu (5–10%). Niektóre z tych błędów są spowodowane przez sam kubek, inne są funkcją umiejętności operatora. Pomiary nie są powtarzalne. Temperatura, która ma silny wpływ na lepkość, jest trudna do kontrolowania. Zanieczyszczenie kubka i różne gęstości atramentów wpływają na szybkość bicia. Wszystko to składa się na słabą powtarzalność i dokładność pomiarów kubka DIN.

W praktyce marginesy błędu mogą sięgać nawet 5–10%, co oznacza duży zakres lepkości. Na przykład, dla atramentu o lepkości 20 s, margines błędu między 5 a 10% oznacza szerokość pasma od 1 s do 2 s!

Jak wpływa dokładność i powtarzalność Rheonics SRV porównać z wymiarami miseczki DIN?

Oto fragment z Rheonics Karta specyfikacji SRV:

| Zakres lepkości | 0.4 do 250,000 XNUMX+ cP |

| Dokładność lepkości | 5% odczytu (standard) Dostępna dokładność 1% i wyższa |

| Odtwarzalność | Lepszy niż 1% czytania |

| Temperatura | Pt1000 (DIN EN 60751) |

| Temperatura cieczy procesowej | -40 do 300 ° C (575 ° F) |

| Temperatura otoczenia | -40 do 150 ° C |

| Zakres ciśnień | do 7,500 psi (500 barów) |

Działanie czujnika opiera się na wibrującym elemencie zanurzonym w cieczy, którego rezonans jest tłumiony lepkością cieczy. The Rheonics SRV różni się od innych czujników wibracyjnych tym, że jego rezonator jest całkowicie wyważony, dzięki czemu jego dokładność jest odporna na warunki mechaniczne. Jest również wyjątkowo wytrzymały, co oznacza, że w razie potrzeby można go wyczyścić, przecierając szmatką nasączoną rozpuszczalnikiem.

Ze specyfikacji producenta wynika, że ma on szeroki zakres pomiarowy i bardzo dużą dokładność, ale co to w praktyce oznacza? Przetestowaliśmy jego dokładność, dodając 20 g rozpuszczalnika do 25 kg atramentu. Czujnik zarejestrował zmianę lepkości o 0.1 mPaS, co jest równoważne różnicy pomiaru kubka wynoszącej 02 sekundy! Jest to nieznana wcześniej dokładność pomiaru lepkości w tej branży. A ponieważ SRV zawiera dokładny pomiar temperatury w elemencie czujnikowym, możliwe jest dokładne skompensowanie wpływu temperatury, co opiszemy w następnej sekcji.

Odkryliśmy, że praca z kubkiem jest nie tylko przestarzała, ale w rzeczywistości przynosi efekt przeciwny do zamierzonego. Po kilku miesiącach całkowicie przestaliśmy konwertować na sekundy kubka, w końcu podnosząc pomiar lepkości, ostatnią kluczową zmienną w druku, do tego samego poziomu technologicznego, co reszta procesu. W końcu dotarliśmy w 21 wieku.

Zachowanie nienewtonowskie, tiksotropia i lepkość kompensowana temperaturowo

Ze względu na dokładność i powtarzalność Rheonics czujnika SRV, zyskaliśmy duży wgląd w zachowanie atramentów — czasem więcej, niż się spodziewaliśmy. Atrament jest medium złożonym reologicznie, a SRV daje nam pewien wgląd w tę złożoność, której nie można zaobserwować w przypadku kubka DIN.

Atramenty na bazie rozpuszczalników wykazują zachowanie nienewtonowskie. Pod wpływem siły ścinającej zmienia się ich lepkość. Atrament jest również tiksotropowy – atrament stacjonarny ma znacznie inną lepkość niż atrament będący w ruchu. Lepkość atramentu stacjonarnego może różnić się od lepkości atramentu ruchomego nawet o 20%! Ponadto lepkość atramentu jest silnie zależna od temperatury. W prasach drukarskich, w których temperatura atramentów nie jest kondycjonowana, temperatura atramentu – a tym samym lepkość – może znacznie się różnić ze względu na zmiany temperatury otoczenia, ale także z powodu wytwarzania ciepła w samej prasie. Jedną z pierwszych rzeczy, które zbadaliśmy w Rheonics SRV to zależność lepkości atramentu od temperatury.

Zbudowaliśmy konfigurację testową składającą się z zamkniętej pętli przepływu, w której atrament jest pompowany w sposób ciągły w obwodzie z prędkością porównywalną z prędkością obwodu atramentu w naszej prasie i powoli się nagrzewa. Co sekundę mierzona jest temperatura i lepkość, dając ponad tysiąc punktów pomiarowych w typowym przebiegu testowym.

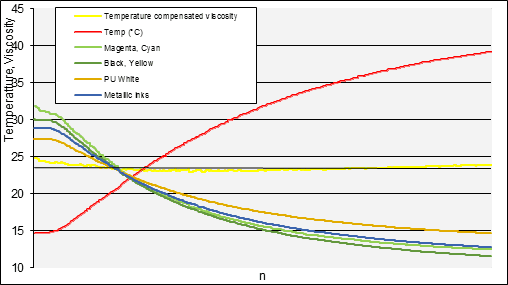

Wykres na ryc. 1 pokazuje zależność temperaturową lepkości szeregu różnych atramentów (zmodyfikowany tusz nitrocelulozowy żółty, magenta, srebrny i biały poliuretanowy) w zakresie temperatur 20 ° C. W tym zakresie lepkość może różnić się nawet o 60%.

Rysunek 1. Zależność lepkości atramentu od temperatury

Jednym z najważniejszych zastosowań pomiaru lepkości jest określenie, kiedy i o ile atramentu należy rozcieńczyć, aby zrekompensować utratę rozpuszczalnika podczas procesu drukowania. Odparowanie rozpuszczalnika zwiększa obciążenie atramentu pigmentem, co powoduje niską jakość wydruku i nadmierne zużycie atramentu. Ta utrata rozpuszczalnika zwiększa również lepkość tuszu. Ponieważ jednak lepkość jest również silną funkcją temperatury, konieczne jest rozróżnienie wpływu temperatury i parowania w celu ustalenia ilości i czasu dodawania rozpuszczalnika.

Bez kompensacji temperatury atrament w niskiej temperaturze dałby odczyt wysokiej lepkości, co sugeruje, że konieczne jest rozcieńczenie. Jednak rozcieńczenie tuszu dałoby mniejszą gęstość koloru, ponieważ wyższa lepkość wynikała z niższej temperatury, a nie z większego obciążenia pigmentem.

Korzystając z wykresów takich jak na ryc. 1, opracowaliśmy algorytm, który pozwala nam zrekompensować wpływ temperatury na lepkość, co daje „lepkość z kompensacją temperatury”, która jest prawdziwą miarą obciążenia pigmentu. Dlatego może być stosowany bezpośrednio do kontrolowania dodawania rozpuszczalnika w celu uzupełnienia parowania, ponieważ usuwa temperaturę jako zmienną wpływającą na pomiar.

Korzystając z naszego algorytmu kompensacji, zmniejszamy odchylenie błędu do 1% w całym zakresie temperatur. W automatycznej kontroli lepkości można wybrać kompensację temperatury dla każdego rodzaju tuszu. Wyznaczyliśmy tę krzywą dla prawie każdego używanego przez nas atramentu i określiliśmy parametry kompensacji temperatury za pomocą naszego specjalnego algorytmu, umożliwiając nam ostatecznie ściślejszą kontrolę nad obciążeniem pigmentu i jego wpływem na jakość druku.

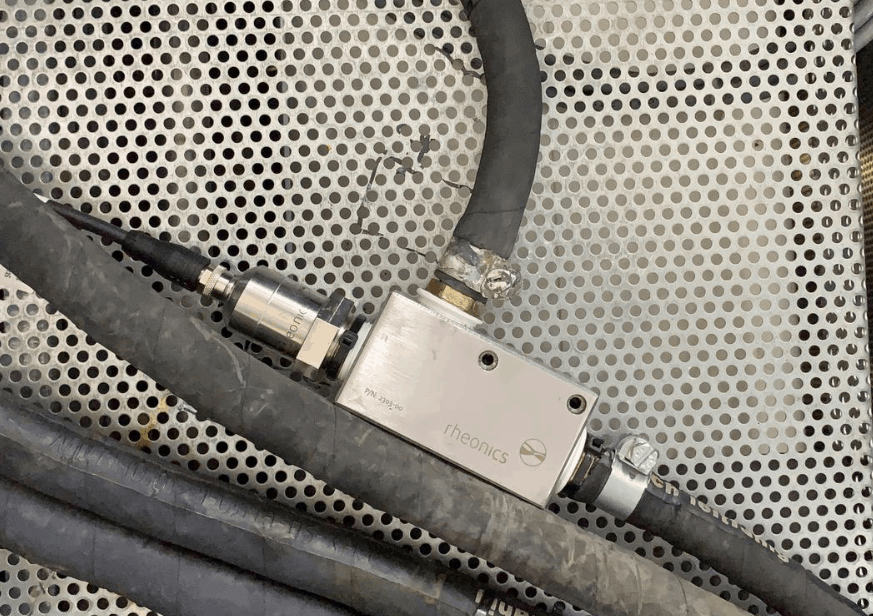

Ryc. 2. Czujnik SRV po pomiarze atramentem błękitnym

Rysunek 3. Pokazuje SRV zainstalowany w linii atramentu Rheonics adapter drukujący

Rysunek 4. Cztery SRV zainstalowane na prasie, wykorzystujące proste trójniki rurowe jako adaptery

Instalacja

Czujnik jest zamontowany w złączu z otworem wlotowym i wylotowym i zainstalowany w linii zasilającej między pompą atramentu a komorą lekarza. Wpływy, takie jak wibracje maszyny lub pulsacje ciśnienia z pompy membranowej, nie mają wpływu na działanie czujnika ani dokładność pomiaru.

Czujnik nie wymaga konserwacji - każdy cykl czyszczenia przewodów i komory lekarza zapewnia, że czujnik jest ponownie czysty, ponieważ jest on automatycznie mywany w rozpuszczalniku. Jak pokazano na ryc. 2, na czujniku może pozostać tylko bardzo cienka mgiełka koloru, co nie ma wpływu na jego dokładność ani powtarzalność. A ze względu na solidną konstrukcję czujnika, wszelkie niezbędne czyszczenie można wykonać za pomocą szmatki nasiąkniętej rozpuszczalnikiem, bez ryzyka uszkodzenia czujnika lub zmiany jego kalibracji.

Wszystkie czujniki są oddzielnie połączone kablami klasy przemysłowej z modułami elektronicznymi, które komunikują się z komputerem klasy przemysłowej. Komputer steruje wyspą zaworową, która z kolei steruje uruchamianymi pneumatycznie zaworami dozującymi rozpuszczalnik. System składa się z ekranu dotykowego umieszczonego obok panelu sterowania operatora, który obsługuje intuicyjny interfejs użytkownika Rheonics oprogramowanie do kontroli lepkości, Inksight. Tworząc interfejs użytkownika było oczywiste, że musi on być przejrzysty, intuicyjny, skuteczny i szybki w obsłudze. Interfejs wyświetla dashboard, na którym operator może monitorować lepkość wszystkich stacji. Dotykowe elementy sterujące umożliwiają operatorowi włączanie i wyłączanie poszczególnych sekcji, umożliwiają automatyczne sterowanie i ustawianie limitów lepkości. Oddzielna piasta stacji przełącza się na wyświetlacz monitorujący lepkość w czasie i umożliwiający regulację konkretnego czujnika i zaworów.

Co więcej, oprogramowanie powiadamia operatora, gdy zmiany lepkości są zbyt duże i pomaga, dokonując właściwej korekty w celu rozwiązania problemu.

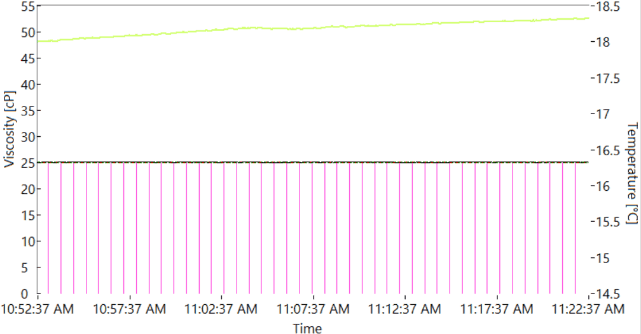

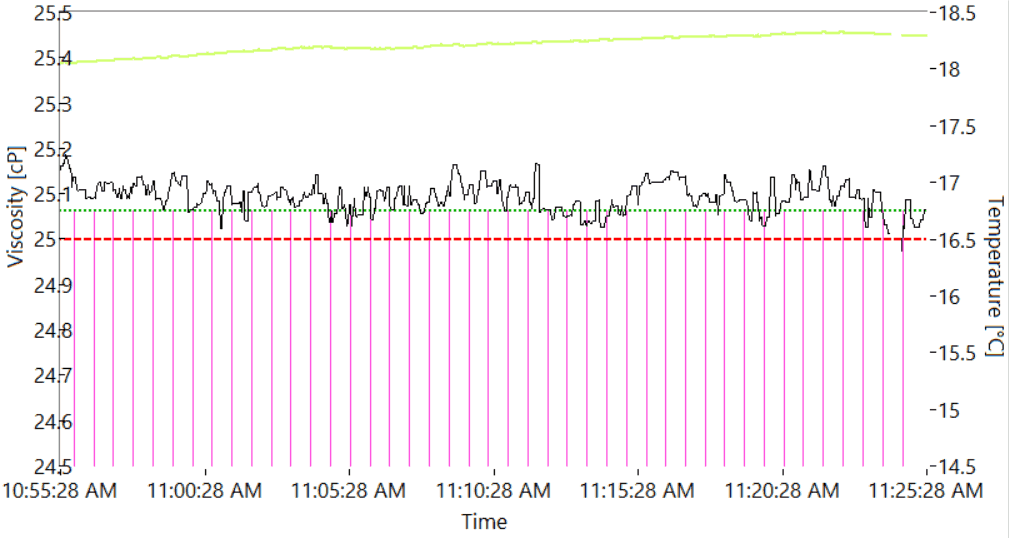

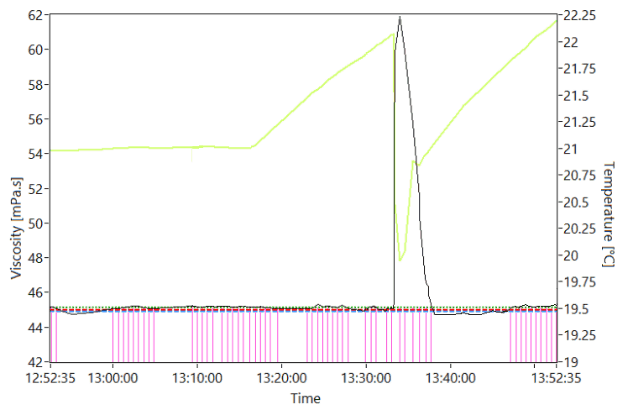

Sterowanie automatyczne, CS-Control

Podczas drukowania następuje ciągłe odparowywanie rozpuszczalników; parowanie wzrasta wraz ze wzrostem prędkości drukowania i wzrostem temperatury atramentu. Czujniki SRV mierzą rzeczywistą wartość lepkości i temperatury atramentu raz na sekundę, umożliwiając oprogramowaniu obliczenie lepkości z kompensacją temperatury. To z kolei umożliwia regulatorowi określenie, czy lepkość skompensowana temperaturowo mieści się w pożądanej tolerancji. Sterownik doda ilość rozpuszczalnika zależną od wielkości odchylenia od nastawy. Podczas drukowania można zachować odchylenie tylko 0.5% od wartości zadanej. Stosowane są specjalne zawory dozujące, które mogą dodawać bardzo małe ilości rozpuszczalnika, które są niezbędne do uzyskania tak dokładnej kontroli. Poniższe wykresy są tego samego koloru z różnymi skalami, z pionowymi karmazynowymi liniami wskazującymi na automatyczne dozowanie rozpuszczalnika.

Rycina 5a. Lepkość i temperatura kompensowane temperaturowo w funkcji czasu, zgrubna skala pionowa

Rycina 6b. Taki sam wykres jak powyżej, z rozszerzoną skalą pionową. Skompensowana temperaturowo zmiana lepkości jest mniejsza niż 0.2 mPaS

System kontroli oparty na SRV jest niezwykle dokładny, ponieważ może szybko i często kompensować parowanie występujące stale podczas procesu drukowania. Aby osiągnąć tak małe odchylenia od wartości zadanej, system czasami dozuje tak małe jak 10 g rozpuszczalnika co trzydzieści sekund.

Jeżeli do pojemnika z tuszem zostanie dodany tusz o zbyt wysokiej lepkości, układ sterowania reaguje natychmiast, mierząc odpowiedź przy każdej dawce rozpuszczalnika, odpowiednio dostosowując kolejne dawkowanie rozpuszczalnika. Ostatecznie wartość zadana jest osiągana bardzo stopniowo, z niewielkim przekroczeniem. Oprócz wyjątkowo dokładnej kontroli możliwe jest utrzymanie stabilnej lepkości, gdy poziom w pojemniku z tuszem jest bardzo niski, wystarczający do przepompowania tuszu przez system.

Rysunek 6. Reakcja systemu na dodanie dużej ilości chłodnego tuszu do systemu działającego w temperaturze 21 °. C. Zanotuj szybki czas odzyskiwania lepkości z kompensacją temperatury.

Zapewnienie jakości, doskonalenie i standaryzacja

Doświadczony operator wie, jaką lepkość należy zachować dla jakich rodzajów atramentu w danym procesie. Zależy to od rodzaju atramentu - koloru Pantone, a także specjalnych wyzwań, takich jak atramenty metaliczne i białe, które zachowują się nieco inaczej z temperaturą niż atramenty „normalne”. Pożądana lepkość zależy również od rodzaju podłoża, na którym odbywa się druk.

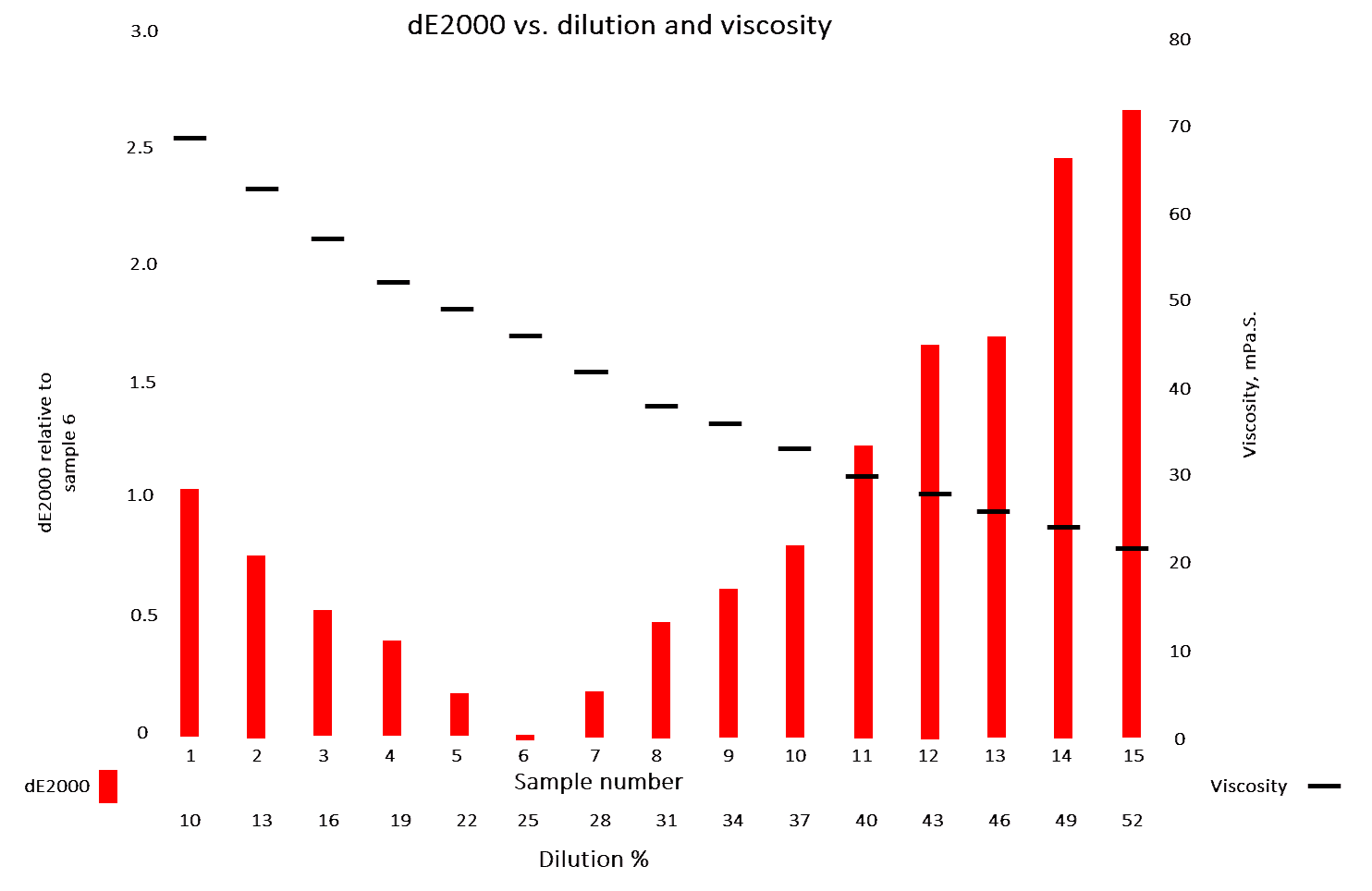

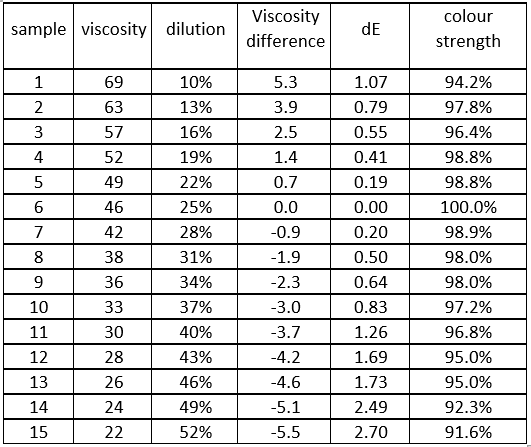

Aby lepiej zrozumieć problem i jego rozwiązanie, przeprowadziliśmy serię eksperymentów dotyczących wpływu rozcieńczenia atramentu na jakość wydruku i zmierzoną lepkość atramentu. Dzięki tym wynikom mamy teraz do ustalenia, które lepkości muszą być utrzymane dla danego rodzaju podłoża (papier, poliester, polietylen, polipropylen).

W pierwszym eksperymencie atrament 10 kg został rozcieńczony w 10%, prasa pracowała z prędkością 200 metrów / min, folia poliestrowa została zaznaczona i prasa została zatrzymana. Tusz rozcieńczono dalszymi 3% rozpuszczalnika, tusz cyrkulowano, aż lepkość ustabilizowała się, a proces powtórzono łącznie 15 razy. Film usunięto, a wszystkie 15 segmentów zmierzono spektrofotometrem, a zdjęcia segmentów filmu wykonano w celu subiektywnej oceny wizualnej.

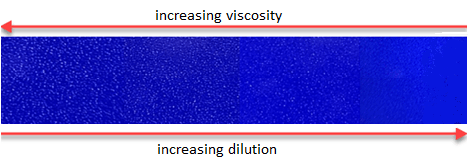

Poniższy rysunek złożony pokazuje wygląd jakości druku w szeregu rozcieńczeń.

Ryc. 7. Zmiana gęstości koloru wraz z rozcieńczeniem atramentu i lepkością

Przy najniższym rozcieńczeniu (najwyższej lepkości) odkłada się zbyt dużo atramentu i nie przepływa on prawidłowo. Tworzą się dziury, a ogólna jakość jest niska. Chociaż kolor pomiędzy pinolami jest dość gęsty, zmierzona gęstość jest niska ze względu na wysoki współczynnik odbicia pinoli. Wraz ze wzrostem rozcieńczenia lepkość maleje i poprawia się płynność, ale obciążenie pigmentem maleje, a kolor staje się jaśniejszy. Każdą próbkę zmierzono za pomocą spektrofotometru i porównano z cyfrowym wzorcem PMS. Poniższe chart i tabela przedstawiają dE2000 i gęstość koloru jako funkcje rozcieńczenia i lepkości. Wartości różnicy lepkości odnoszą się do próbki 6, która jest gęstością docelową.

Ryc. 8. Gęstość kolorów jako funkcja rozcieńczenia i gęstości atramentu. Wartości dE2000 odnoszą się do próbki 6

Tabela 1. Wartości liczbowe dE2000 i siła koloru kontra rozcieńczenie. Różnica lepkości odnosi się do próbki 6

Ten eksperyment pokazuje, że w przypadku Rheonics można uzyskać bardzo dokładną kontrolę lepkości, przy szerokości pasma lepkości wynoszącej 0.5%. Dozując bardzo małe ilości rozpuszczalnika co około 30 sekund, system umożliwia osiągnięcie bardzo małych różnic w wartościach dE.

W czasie przeprowadzania tych eksperymentów zwykła szerokość pasma lepkości wynosiła ± 0.5 filiżanki sekundy (około ± 2.2 mPaS), a lepkość sprawdzano co 5-10 minut. Ilość dozowanego rozpuszczalnika wynosiła od 0.2 do 0.5 kg (w zależności od pokrycia farbą, rodzaju rozpuszczalnika, objętości aniloksu, prędkości maszyny i temperatury.

Zmieniliśmy teraz proces drukowania koloru Pantone, ponieważ nie tylko wiemy, jakie lepkości należy zachować dla danego rodzaju podłoża, ale możemy zachować wąskie tolerancje tej lepkości. Niektóre podłoża wymagają wyższej lepkości ze względu na to, że farba „opada” zbyt głęboko i przez to struktura staje się widoczna, co skutkuje spadkiem siły koloru, inne natomiast wymagają niższej lepkości ze względu na gładką powierzchnię i dobrą akceptację farby. Dzięki doświadczeniu zdobytemu w Rheonics czujnika, wiemy dokładnie, jaką lepkość należy zachować dla danego rodzaju podłoża (polietylen, polipropylen, poliamid, poliester, papier i biodegradowalne) i faktycznie ustaliliśmy dla siebie standaryzację.

Przy pierwszym wydruku mierzona jest gęstość koloru koloru pantone, a następnie operator sprawdza, czy atrament ma odpowiednią lepkość dla odpowiedniego podłoża. (Atrament zwykle nie jest wcześniej doprowadzany do prawidłowej wartości, ponieważ podłoże może się nieznacznie różnić pod względem jakości powierzchni, więc mamy trochę miejsca do zabawy z lepkością, aby uzyskać optymalne wyniki).

W starszej metodzie, jeśli kolor miał zbyt wysoką gęstość koloru, zmniejszaliśmy go za pomocą lakieru i / lub innego wałka rastrowego. W razie wątpliwości lepkość sprawdzono za pomocą kubka, co zwykle wymagało ponownej kalibracji odpowiedniego czujnika.

Ponieważ mamy teraz bardziej niezawodny pomiar lepkości tuszu z kompensacją temperatury początkowej, jego lepkość można natychmiast dostosować automatycznie, rozcieńczając tusz do prawidłowej wartości. Ponieważ utrzymywane są prawidłowe wartości lepkości, prowadzi to do lepszego przenoszenia atramentu z cylindra rastrowego na płytę drukującą i wreszcie na podłoże. Zanieczyszczenie cylindra rastrowego można również zauważyć wcześniej, ponieważ wiemy, która siła koloru powinna zostać osiągnięta przy określonej lepkości.

Zbyt wysoka lepkość prowadzi do słabego transferu, czego skutkiem są takie cechy wizualne, jak nieprzezroczystość i „ghosting”. Ze względu na dokładniejszą lepkość komórka cylindra rastrowego jest lepiej opróżniana, a tusz zwykle przepływa lepiej, dając gładszą warstwę atramentu i zwiększoną siłę koloru. Wraz ze wzrostem prędkości przenoszenie atramentu maleje, ale ponieważ atrament ma odpowiednią lepkość i działa optymalnie, te różnice są mniejsze w porównaniu do naszej wcześniejszej metody wykorzystującej czujniki skalibrowane za pomocą kubka.

W ciągu ostatnich sześciu miesięcy poprawiliśmy się kolor jakości i są w stanie zachować zwłaszcza znacznie mniejsze odchylenia wartości dE2000. Skutkiem ściślejszej kontroli lepkości jest to, że system kontroli druku widzi znacznie mniej błędów w odchyleniach siły koloru. Nasi operatorzy mają pełne zaufanie do dokładnych i powtarzalnych wartości czujników i systemu sterowania. To zaufanie sprawiło, że nasza prasa osiągnęła doskonałą jakość druku dla małych i dużych prac. Ponadto nie przeprowadziliśmy konserwacji ani kalibracji czujników i poza naszymi początkowymi pomiarami parametrów lepkości z kompensacją temperatury dla każdego atramentu, nie ma potrzeby przeprowadzania dalszej standaryzacji wartości lepkości. Teraz wiemy, jakie lepkości należy zachować dla określonych podłoży. Po wydrukowaniu każdego nowego zamówienia przechowujemy ustawione wartości lepkości i wykorzystujemy je do powtórnych zamówień tego samego zadania.

Odchylenie 5% dotyczy jednego koloru, a nie drugiego, myślę, że lepiej jest stwierdzić, że możemy znacznie lepiej utrzymywać wartości dE podczas drukowania zamówienia i utrzymywać wartość w znacznie mniejszej szerokości pasma wartość początkowa.

Dlaczego więc nie konwertować na sekundy pucharu?

Chociaż istnieją wzory do konwersji wartości lepkości z mPaS na sekundy kubka DIN, stwierdziliśmy, że rezygnacja z kubków sekund ma kilka zalet.

Przede wszystkim zmieniło sposób, w jaki myślimy o lepkości. Tak długo, jak myśleliśmy w kategoriach sekund kielicha, utrzymywanie ścisłej kontroli lepkości wydawało się niemożliwym zadaniem. Nasze oczekiwania były ograniczone naszymi wcześniejszymi doświadczeniami, dlatego ustawiliśmy poprzeczkę poniżej tego, co było konieczne do osiągnięcia jakości druku, o której wiedzieliśmy, że jest możliwa do osiągnięcia.

Co więcej, myślenie w kategoriach sekund pucharowych sprawiło, że chcieliśmy złapać puchar i sprawdzić dokładność tych nowych czujników, z którymi wtedy nie byliśmy zaznajomieni. Ale sprawdzenie dokładności czujników metodą o wiele mniej powtarzalną może dać fałszywe wrażenie, że same czujniki nie są powtarzalne! Dopiero gdy porównamy rzeczywiste wyniki drukowania za pomocą nowego systemu czujników z tym, do czego byliśmy przyzwyczajeni, zobaczyliśmy prawdziwą wartość myślenia w nowych, nieznanych urządzeniach. Umożliwiło nam to „myśleć na małą skalę”, aby móc dostrzec niewielkie zmiany lepkości, które w przeciwnym razie byłyby niewidoczne. Co więcej, pozwoliło nam to kontrolować naszą lepkość, co miało bezpośredni pozytywny wpływ na jakość naszego produktu końcowego, co jest przecież naszym głównym celem.

W miarę wzrostu prędkości drukowania i zmniejszania się marży zysku, „udane wykonanie za pierwszym razem” staje się coraz ważniejsze. Błąd w początkowym ustawieniu lepkości może skutkować powstaniem w krótkim czasie kilku tysięcy metrów odpadów. Z Rheonics SRV, udało nam się usprawnić proces drukowania, poprawiając jednocześnie jakość kolorów i zmniejszając ilość odpadów.

W następnym artykule z tej serii

W tym artykule skupiliśmy się na podstawowym wyzwaniu związanym z monitorowaniem lepkościoring i kontroli, pokazując korzyści płynące ze ścisłej kontroli jakości druku i oszczędności atramentu. W następnym artykule przyjrzymy się bliżej systemowi sterowania, który umożliwia operatorowi prasy osiągnięcie i utrzymanie tej jakości przy minimalnej interwencji. System, Rheonics Printing Solution (RPS) składa się ze skrzynki kontrolnej zawierającej komputer procesowy i zawór sterujący, który bezpośrednio kontroluje rozcieńczenie rozpuszczalnika w oparciu o zmierzoną lepkość. RPS może obsłużyć do 10 stanowisk drukujących, a monitorowaniem zajmują się czujniki SRVoring. Sprzęt RPS jest obsługiwany przez zaawansowany system oprogramowania, który szacuje wymagane rozcieńczenie na podstawie zmierzonej lepkości i jest kontrolowany za pomocą prostego i intuicyjnego interfejsu użytkownika w celu ustawienia i dostosowania żądanej lepkości.

Rozważymy także wyzwanie kontroli lepkości specjalnych atramentów, takich jak atramenty UV, których lepkość jest bardzo wrażliwa na temperaturę, a których lepkość najlepiej kontrolować za pomocą kontroli termicznej.