Magazyn FTA Flexo zawiera m.in Rheonics studium przypadku użytkownika – „Standardyzacja lepkości: podejście jednej drukarki”

Przegląd

Magazyn poświęcony drukowaniu fleksograficznemu - flekso (https://www.flexography.org/flexo-magazine/) publikuje szczegółowy artykuł przedstawiający Rheonics Wiskozymetry SRV i rozwiązanie RPS InkSight Multi-Station Ink Control w lokalizacji klienta w Holandii.

Aby pobrać kopię strony internetowej w formacie PDF, użyj poniższego łącza.

Wprowadzenie

Lepkość jest bardzo ważnym parametrem wpływającym na ostateczną jakość druku

»Jeśli lepkość nie jest prawidłowa, właściwości płynięcia i grubość warstwy farby będą się różnić, prowadząc do pogorszenia jakości druku

»Źle dobrana lepkość atramentu może spowodować nadmierne zużycie atramentu i niepotrzebnie wysokie koszty

»Automatyzacja lepkości i predykcyjne sterowanie śledzeniem skutkuje redukcją odpadów i poprawą wydajności

Ścisła kontrola dzięki dokładnemu czujnikowi w połączeniu z czułym systemem sterowania umożliwiła nam usprawnienie procesu drukowania, przy jednoczesnej poprawie jakości kolorów i zmniejszeniu ilości odpadów.

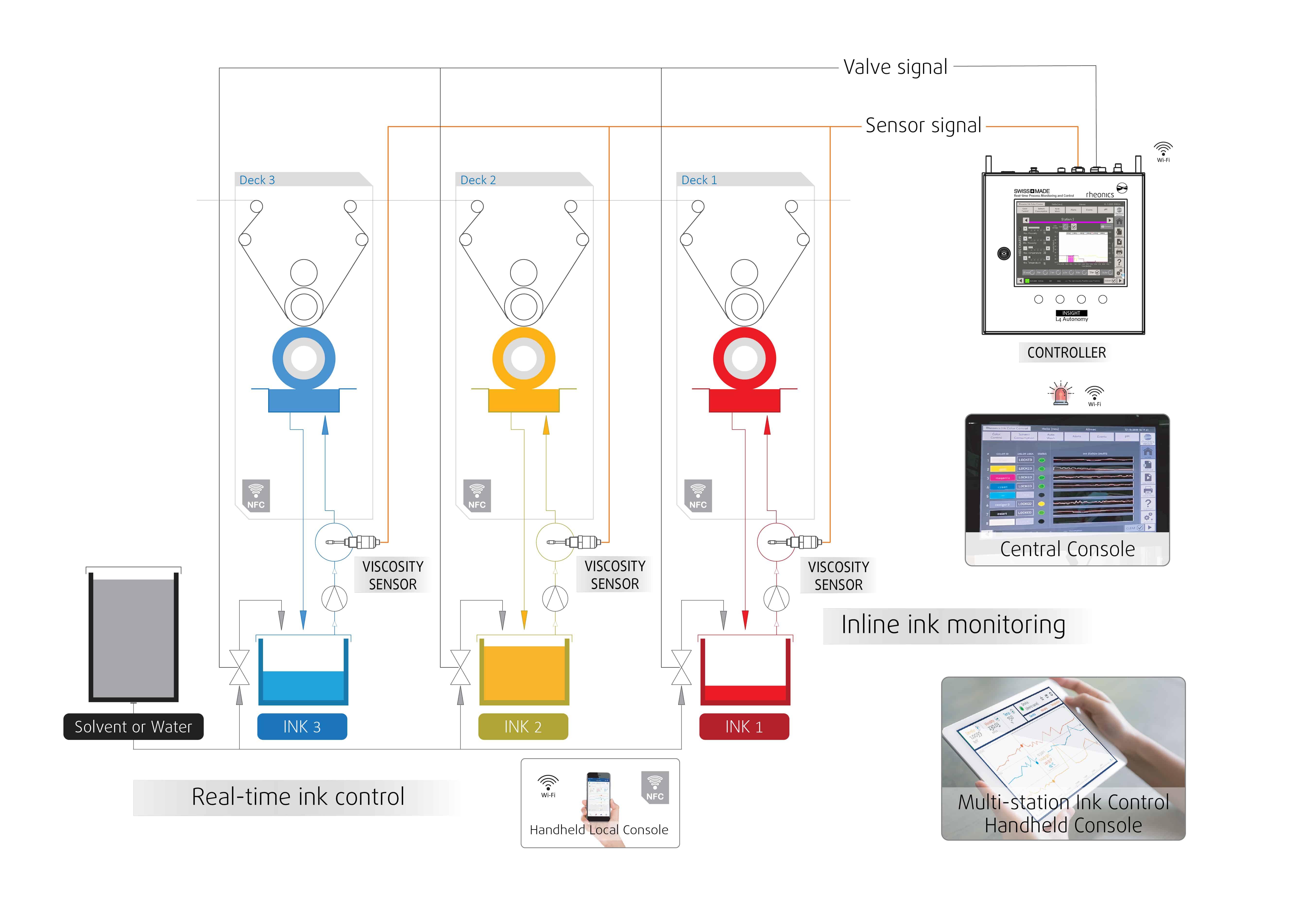

Kluczowa wartość wbudowanego monitu atramentuoring i rozwiązania sterujące

Jakość wydruku. Głównym celem kontroli lepkości jest utrzymanie jakości druku od początku do końca zadania, bez względu na to, jak długo i jak jest ono złożone.

Efektywność operacyjna. Drugim celem jest poprawa efektywności operacyjnej. Wydajność zaczyna się od założenia pracy. Możliwość ustalenia odpowiedniej lepkości dla wszystkich stacji bez majsterkowania w trybie cięcia i suszenia oznacza szybką zmianę pracy, dzięki czemu maszyny mogą drukować zamiast pracować na biegu jałowym.

Tematy poruszone w artykule

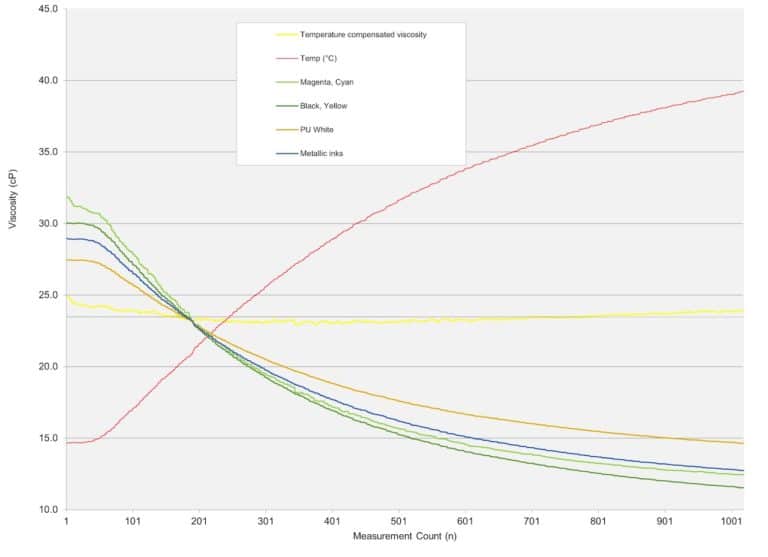

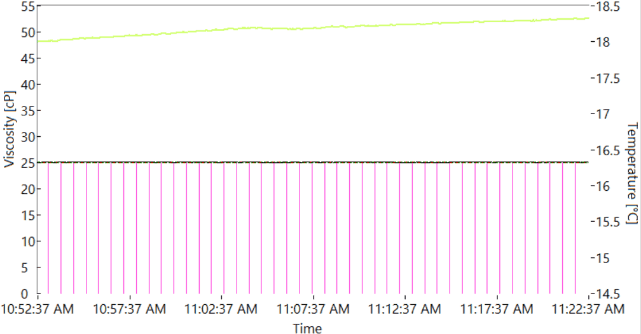

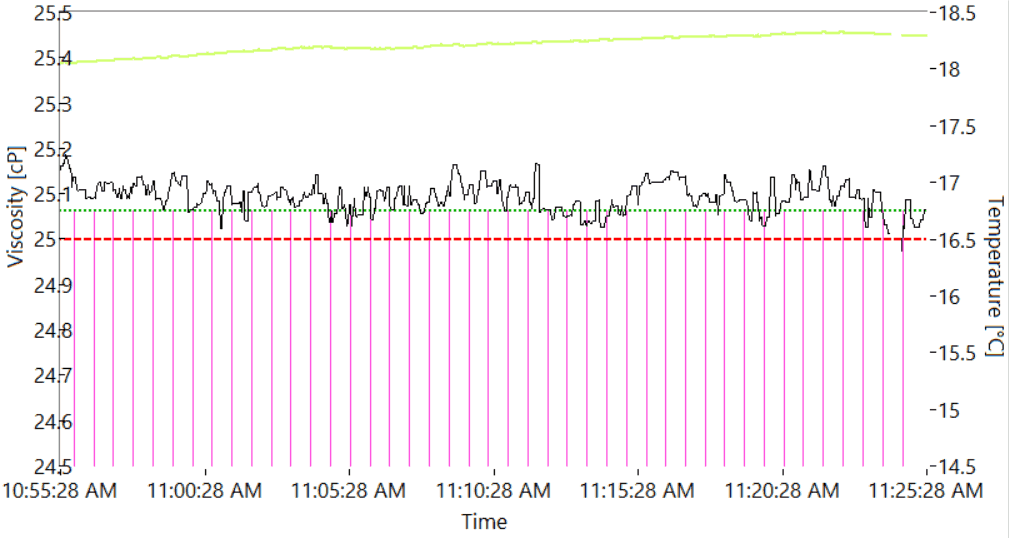

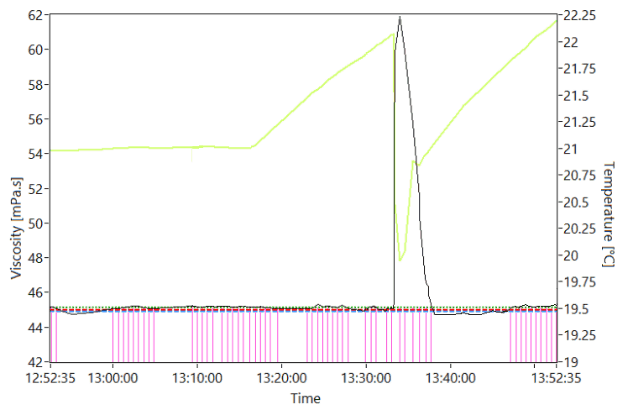

- Dokładność czujników

- nienewtonowskie zachowanie farb i charakteryzacja za pomocą wiskozymetrów

- Instalacja wewnątrz prasy

- Predykcyjna Kontrola Śledzenia

- QA i standaryzacja

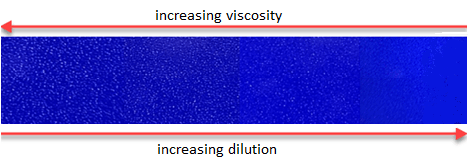

- Rzeczywiste jednostki lepkości - Cup Seconds czy mPa.sec?

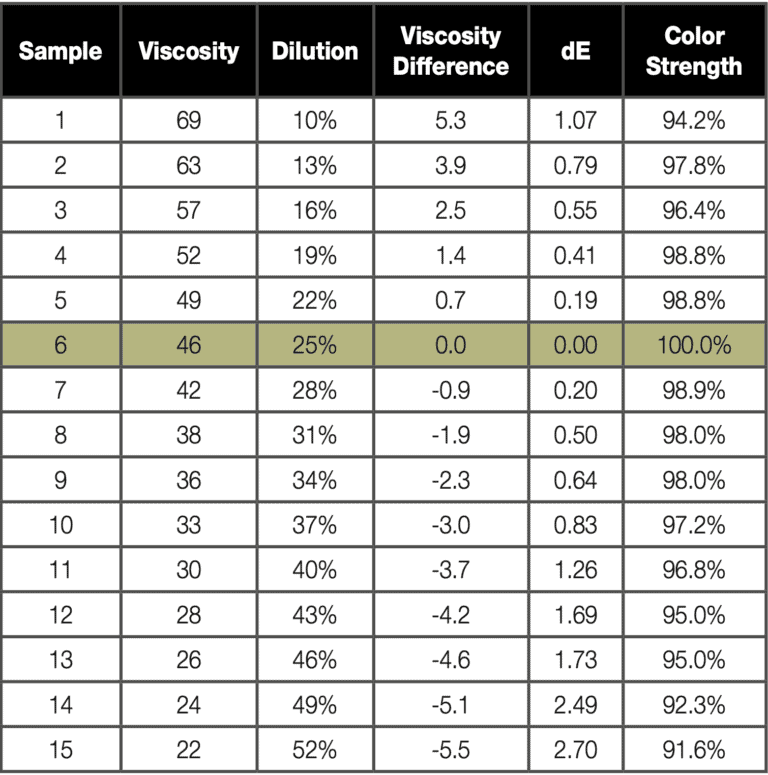

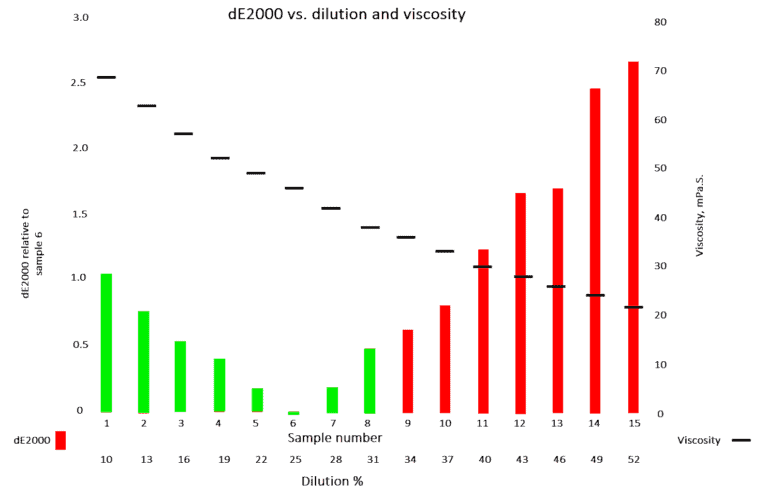

Kilka liczb z artykułu

Wyjątkowe zalety dzięki Rheonics Czujniki SRV

Rheonics czujniki posiadają wbudowany pomiar temperatury, pozwalający na monitorowanie temperatury atramentu. Umożliwia to kompensację odczytów lepkości z temperaturą, co jest niezbędne dla zapewnienia stałej produkcji przy typowych dziennych i sezonowych wahaniach temperatury.

Stosowanie wbudowanego czujnika lepkości, takiego jak SRV, do zastosowań drukarskich ma wiele zalet. a niektóre obejmują:

- Działa dokładnie w większości systemów powłokowych o szerokim zakresie składu i lepkości farb - na bazie wody, rozpuszczalników, farb UV, farb metalicznych itp.

- Utrzymuje ustawioną lepkość atramentu, wyjątkowo wrażliwie na dodatki świeżego atramentu

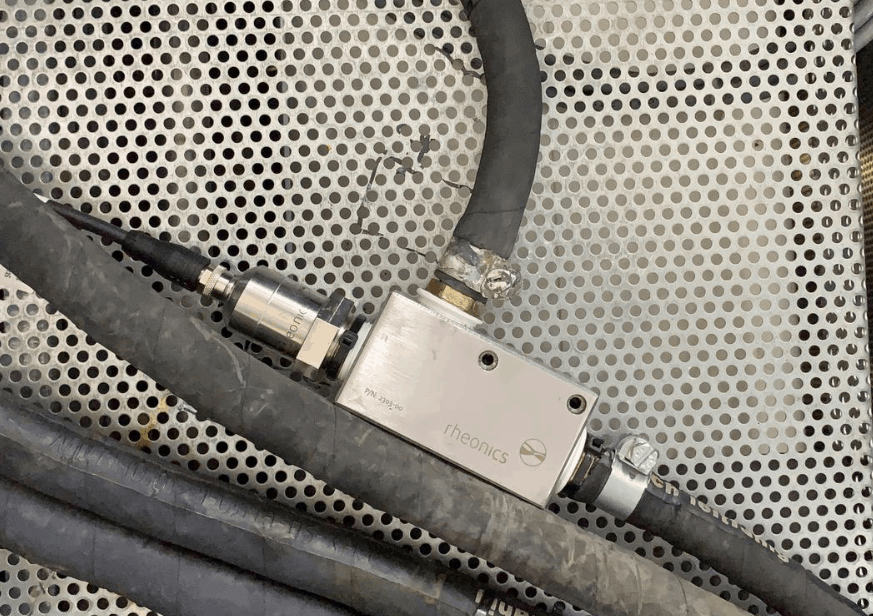

- Wytrzymała, hermetycznie zamknięta głowica czujnika. SRV można czyścić w trakcie wszystkich standardowych procesów CIP lub zwilżoną szmatką, bez konieczności demontażu lub ponownej kalibracji

- Brak ruchomych części starzejących się lub zanieczyszczających osad

- Niewrażliwy na cząstki stałe; brak wąskich szczelin, które mogą powodować zanieczyszczenie cząstkami

- Wszystkie części zwilżane są wykonane ze stali nierdzewnej 316L - spełniają normy sanitarne bez problemów z korozją

- Certyfikowany zgodnie z ATEX i IECEx jako iskrobezpieczny do użytku w niebezpiecznych środowiskach

- Szeroki zakres działania i prosta integracja - Elektronika czujnika i opcje komunikacji sprawiają, że integracja i uruchamianie w przemysłowych PLC i systemach sterowania jest niezwykle łatwe.

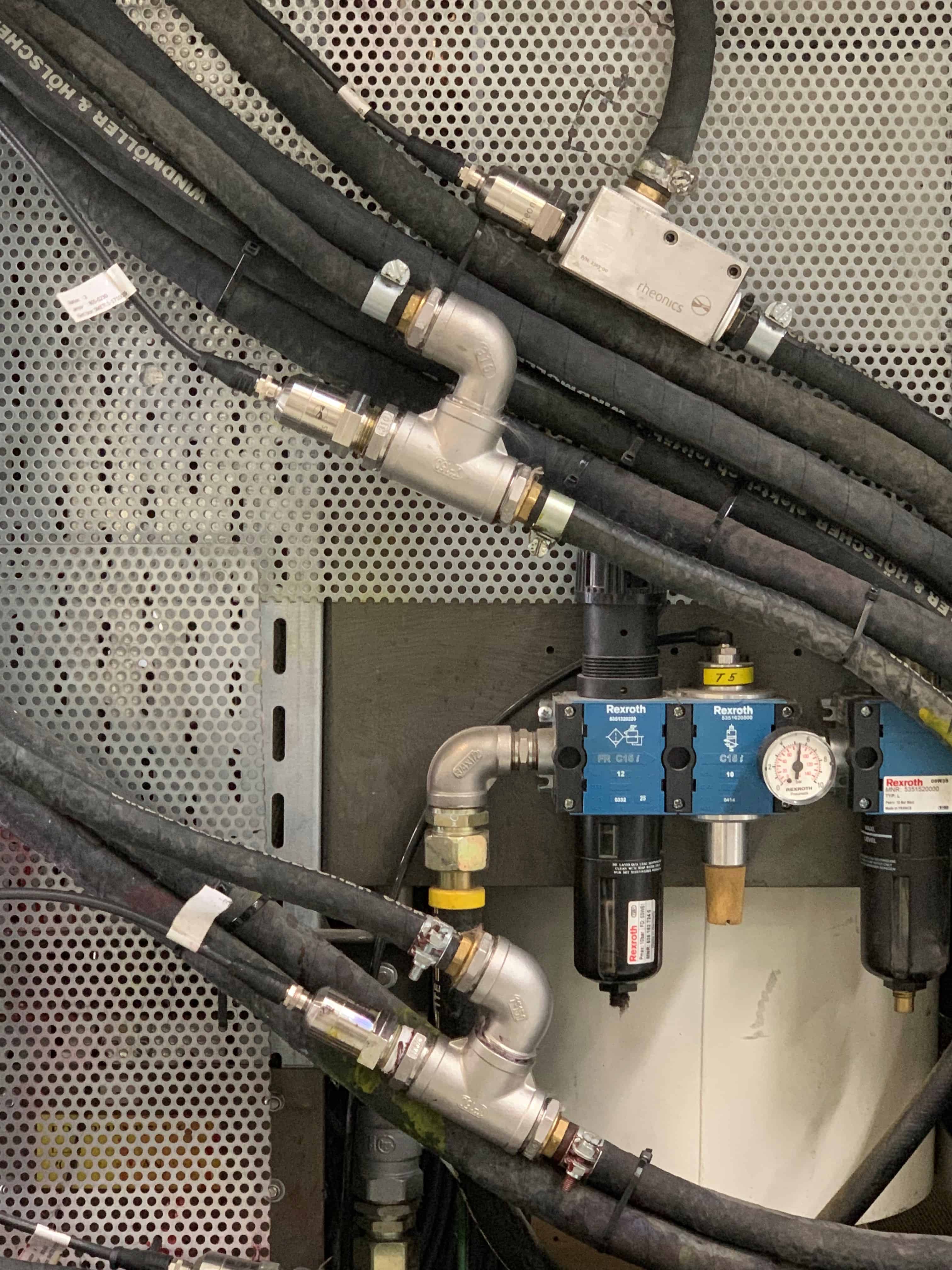

Niektóre obrazy systemu RPS InkSight

- Rheonics Konsola SmartView zintegrowana z maszynami drukującymi

- Kilka zdjęć przedstawiających wbudowaną instalację wiskozymetrów SRV wewnątrz prasy

- Samodzielna szafa sterownicza

Powiązane artykuły

Standaryzacja lepkości w druku fleksograficznym

W historii naszej firmy zastosowaliśmy każdy rodzaj czujnika lepkości: wirujący, opadającą kulkę, opadający tłok oraz falę akustyczną. Podobieństwo między tymi czujnikami polega na tym, że wszystkie są kalibrowane za pomocą kubka, w naszym przypadku kubka DIN z wylotem 4 mm. Samo w sobie to działało dobrze i ze względu na brak lepszej alternatywy…

Optymalizacja zastosowań w druku fleksograficznym, wklęsłym i tekturze falistej poprzez wbudowany monitoring lepkościoring I kontrola

Prasy drukarskie mają wiele zastosowań - gazety, magazyny, katalogi, opakowania i etykiety. Według firmy badawczej Smithers Pira, globalna branża poligraficzna ma osiągnąć 980 miliardów dolarów do 2018 roku. Oczekuje się, że szybki wzrost będzie napędzany głównie wzrostem opakowań i etykiet - oczekuje się, że druk analogowy na opakowaniach wzrośnie o około 28% i…

Wszystkie kategorie Rheonics produkty są zaprojektowane tak, aby wytrzymać najcięższe warunki procesowe, wysoką temperaturę, wysoki poziom wstrząsów, wibracji, materiałów ściernych i chemikaliów.

Wnioski

Wraz ze wzrostem szybkości drukowania i zawężeniem marż zysku, „wykonanie tego dobrze za pierwszym razem” staje się znacznie ważniejsze. Błąd w początkowym ustawieniu lepkości może w krótkim czasie spowodować powstanie kilku tysięcy metrów odpadów. Ścisła kontrola dzięki dokładnemu czujnikowi w połączeniu z czułym systemem sterowania umożliwiła nam usprawnienie procesu drukowania, przy jednoczesnej poprawie jakości kolorów i zmniejszeniu ilości odpadów.